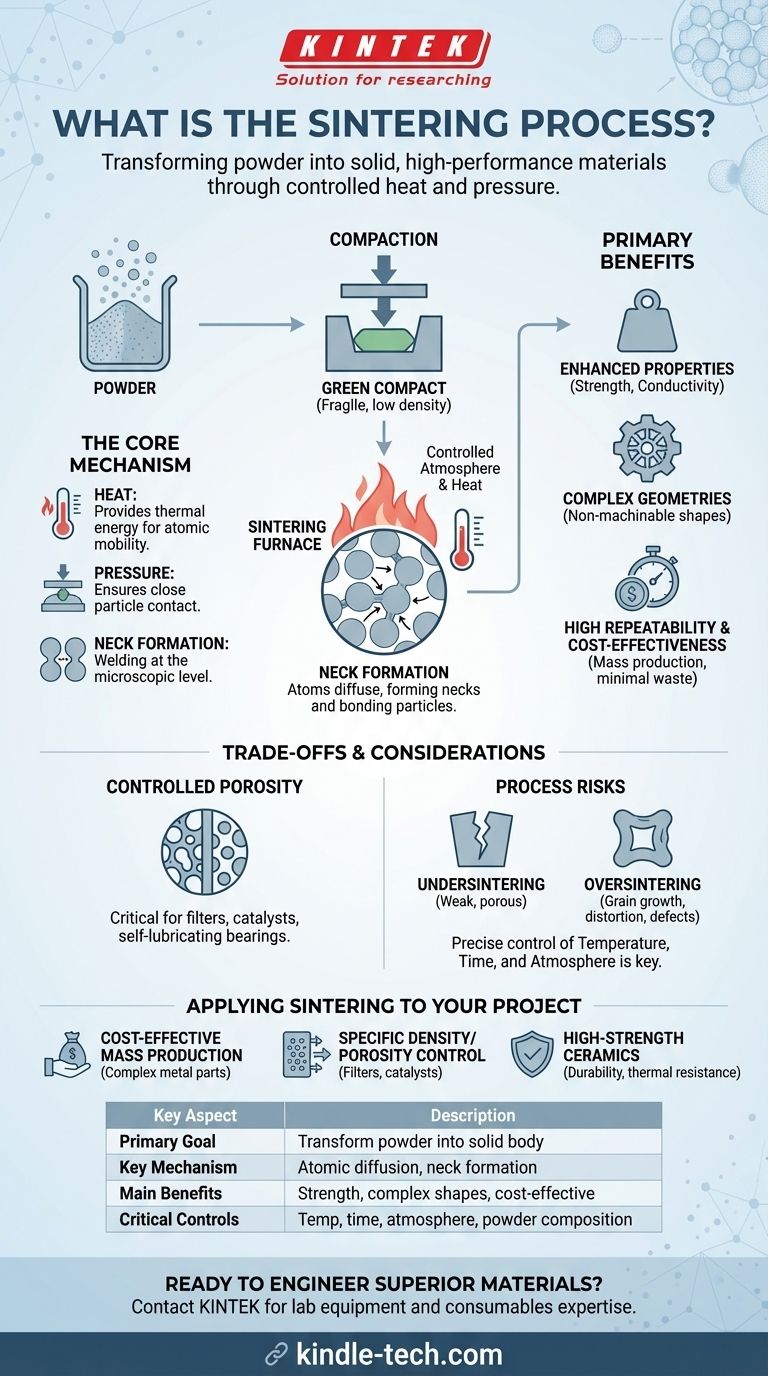

En esencia, la sinterización es un proceso de fabricación que transforma una masa de polvo en un cuerpo sólido y denso. Esto se logra aplicando altas temperaturas y presión a una temperatura por debajo del punto de fusión del material, lo que provoca que las partículas individuales se unan. Esta técnica fundamental es central para la metalurgia de polvos en la creación de piezas metálicas y para la producción de cerámicas de alta resistencia.

La sinterización no se trata simplemente de hacer un objeto sólido a partir de polvo; es un método de ingeniería altamente controlado para manipular las propiedades finales de un material —como la resistencia, la densidad y la conductividad— fusionando partículas a nivel microscópico sin llegar a fundirlas.

Cómo funciona fundamentalmente la sinterización

El objetivo: de polvo suelto a pieza sólida

El proceso comienza con un polvo de composición especial. Este polvo se compacta primero en la forma deseada, a menudo llamada "compacto en verde", que es frágil y tiene baja densidad. El objetivo final es convertir esta forma suelta en un componente fuerte y unificado.

El papel del calor y la presión

La pieza compactada se calienta en un horno de atmósfera controlada. El calor proporciona la energía térmica necesaria para que los átomos se vuelvan móviles y se difundan a través de los límites de las partículas adyacentes. La presión asegura que las partículas permanezcan en contacto cercano, facilitando este movimiento atómico.

Formación de cuellos: la clave de la resistencia

La verdadera magia de la sinterización ocurre a nivel microscópico a través de un proceso llamado formación de cuellos. A medida que los átomos migran entre los puntos de contacto de las partículas de polvo individuales, forman pequeños puentes, o "cuellos". Estos cuellos se ensanchan a medida que el proceso continúa, soldando eficazmente las partículas entre sí.

Reducción de la porosidad

A medida que estos cuellos se expanden, los espacios vacíos, o poros, entre las partículas se encogen y se cierran. Esta reducción de la porosidad es directamente responsable del aumento de la densidad relativa del material y de su resistencia general. La pieza final se convierte en una masa sólida y cohesiva en lugar de una colección de granos individuales.

Los principales beneficios de la sinterización

Propiedades del material mejoradas

Al crear una microestructura densa y unificada, la sinterización mejora drásticamente las propiedades físicas de un material. Esto comúnmente incluye aumentos significativos en resistencia, dureza, conductividad eléctrica, conductividad térmica y, en algunos casos, incluso transparencia óptica.

Fabricación de geometrías complejas

La sinterización permite la producción en masa de piezas con geometrías complejas o no mecanizables. Debido a que la forma inicial se crea compactando polvo, se hacen posibles diseños intrincados que serían difíciles o derrochadores de crear con la fabricación sustractiva tradicional.

Alta repetibilidad y rentabilidad

Para grandes volúmenes de producción, la sinterización es un proceso altamente repetible y rentable. Produce piezas de forma casi neta que requieren operaciones de acabado mínimas o nulas, lo que reduce el desperdicio de material y el tiempo de procesamiento, al tiempo que garantiza una alta precisión de una pieza a otra.

Comprendiendo las ventajas y consideraciones

La porosidad es un parámetro de control

Si bien la sinterización se utiliza a menudo para eliminar la porosidad, también puede emplearse para crear piezas con un nivel específico y controlado de porosidad. Esto es fundamental para aplicaciones como cojinetes autolubricantes, filtros o catalizadores, donde los poros interconectados son un requisito funcional.

El riesgo de una sinterización defectuosa

El proceso requiere un control preciso de la temperatura, el tiempo y la atmósfera. La subsinterización da como resultado un crecimiento insuficiente del cuello, dejando la pieza débil y porosa. La sobresinterización puede provocar un crecimiento excesivo del grano, distorsión de la pieza o incluso defectos superficiales como ampollas, lo que compromete las propiedades finales.

Complejidad del material y del proceso

Una sinterización efectiva se basa en un profundo conocimiento de la ciencia de los materiales. Factores como la composición del polvo, la distribución del tamaño de las partículas y la eliminación de lubricantes (desencerado) deben gestionarse cuidadosamente para lograr el resultado deseado. El proceso implica una compleja interacción de variables que deben optimizarse para cada aplicación específica.

Cómo aplicar esto a su proyecto

Basándose en estos principios, puede determinar si la sinterización se alinea con sus objetivos de fabricación.

- Si su enfoque principal es la producción en masa rentable de piezas metálicas complejas: La sinterización es una excelente opción, ya que evita muchos pasos de mecanizado tradicionales y minimiza el desperdicio de material.

- Si su enfoque principal es crear materiales con una densidad o porosidad específicas: La sinterización ofrece un control preciso sobre la microestructura final, lo que la hace ideal para filtros, catalizadores o componentes totalmente densos.

- Si su enfoque principal es producir componentes cerámicos de alta resistencia: La sinterización es un proceso de fabricación fundamental para lograr la durabilidad y la resistencia térmica requeridas en cerámicas avanzadas.

En última instancia, la sinterización proporciona un método potente y versátil para diseñar las propiedades de un material desde el nivel de las partículas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Transformar polvo suelto en un cuerpo sólido y denso. |

| Mecanismo clave | Difusión atómica y formación de cuellos entre partículas. |

| Principales beneficios | Resistencia mejorada, geometrías complejas, producción en masa rentable. |

| Controles críticos | Temperatura, tiempo, atmósfera y composición del polvo. |

¿Listo para diseñar materiales superiores con sinterización precisa?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles que hacen posibles los procesos avanzados de sinterización. Ya sea que esté desarrollando nuevas aleaciones metálicas, cerámicas de alto rendimiento o filtros porosos, nuestra experiencia y productos respaldan el control preciso requerido para obtener resultados exitosos.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos ayudarlo a alcanzar sus objetivos de propiedades de materiales a través de soluciones de sinterización confiables.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio