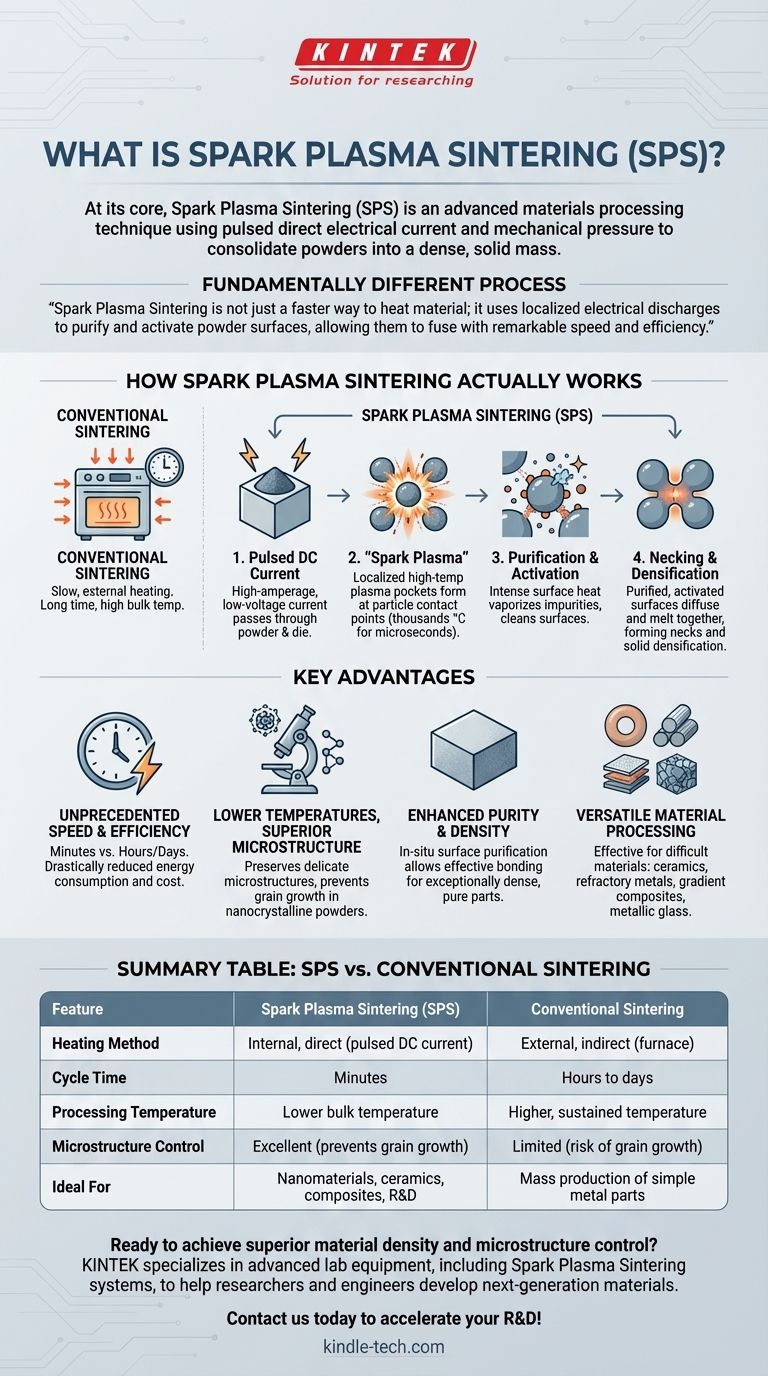

En esencia, la Sinterización por Plasma de Chispa (SPS) es una técnica avanzada de procesamiento de materiales que utiliza una corriente eléctrica continua pulsada y presión mecánica para consolidar polvos en una masa densa y sólida. A diferencia de la sinterización convencional, que se basa en un calentamiento lento y externo en un horno, la SPS calienta el material interna y directamente, lo que permite un procesamiento drásticamente más rápido a temperaturas generales más bajas.

La Sinterización por Plasma de Chispa no es solo una forma más rápida de calentar material; es un proceso fundamentalmente diferente. Utiliza descargas eléctricas localizadas entre las partículas de polvo para purificar y activar sus superficies, permitiéndoles fusionarse con una velocidad y eficiencia notables.

Cómo funciona realmente la sinterización por plasma de chispa

La sinterización convencional es como un horno lento, que calienta gradualmente todo un volumen de material hasta que las partículas comienzan a fusionarse. La SPS es más como una serie de eventos de soldadura microscópicos y de precisión que ocurren simultáneamente en todo el polvo.

El papel de la corriente continua pulsada

El proceso comienza colocando un material en polvo en una matriz conductora, típicamente hecha de grafito. Luego se pasa una corriente continua pulsada de alto amperaje y bajo voltaje a través de la matriz y, crucialmente, a través de las propias partículas de polvo.

Creación del "plasma de chispa"

En los puntos de contacto entre las partículas de polvo individuales, la resistencia eléctrica es alta. La corriente pulsada genera chispas o descargas eléctricas en los huecos, creando bolsas momentáneas y localizadas de plasma de alta temperatura.

Estas zonas de plasma pueden alcanzar miles de grados Celsius, pero solo por microsegundos y solo en la superficie de las partículas. La mayor parte del material permanece a una temperatura mucho más baja.

Purificación y formación de cuellos

Este calor superficial intenso y localizado tiene dos efectos. Primero, vaporiza y limpia los contaminantes y óxidos de la superficie, razón por la cual se observa una reducción significativa de elementos como el hidrógeno.

En segundo lugar, las superficies purificadas y superactivadas de las partículas adyacentes comienzan a difundirse y fundirse entre sí, formando puentes sólidos llamados cuellos. A medida que esto sucede en millones de partículas, todo el compacto de polvo se densifica rápidamente en una pieza sólida.

Las ventajas clave sobre los métodos tradicionales

El mecanismo único de la SPS proporciona varias ventajas significativas que la convierten en una herramienta poderosa para la ciencia y fabricación de materiales avanzados.

Velocidad y eficiencia sin precedentes

Al calentar el material directa y rápidamente, la SPS puede completar un ciclo de sinterización en minutos, en comparación con las muchas horas o incluso días que requiere la sinterización convencional en horno. Esto reduce drásticamente el consumo de energía y el costo.

Temperaturas más bajas, microestructura superior

Debido a que la temperatura a granel del material se mantiene relativamente baja, la SPS es excepcional para preservar microestructuras delicadas o diseñadas. Puede consolidar polvos nanocristalinos sin causar el crecimiento de grano que ocurriría durante un calentamiento prolongado a alta temperatura.

Mayor pureza y densidad

El proceso de purificación de la superficie in situ elimina las barreras a la difusión, lo que permite que las partículas se unan de manera más efectiva. Esto da como resultado piezas finales excepcionalmente densas y libres de las impurezas que pueden comprometer las propiedades del material.

Procesamiento de materiales versátil

La SPS es eficaz para una amplia gama de materiales que son difíciles o imposibles de procesar con métodos convencionales. Esto incluye cerámicas de alto rendimiento, metales refractarios como el tungsteno, compuestos de gradiente e incluso materiales amorfos como el vidrio metálico. También se puede utilizar para unir materiales diferentes, como una cerámica a un metal.

Comprendiendo las compensaciones

Aunque potente, la SPS no es una solución universal. Su aplicación implica consideraciones específicas que la hacen inadecuada para ciertos escenarios de fabricación.

Costos de equipos y herramientas

Los sistemas SPS son complejos y representan una inversión de capital significativa en comparación con los hornos tradicionales. Las matrices de grafito conductoras también son artículos consumibles que tienen una vida útil limitada y aumentan el costo operativo.

Limitaciones de la geometría de la muestra

La necesidad de pasar una corriente uniforme y aplicar presión uniaxial significa que la SPS se limita típicamente a producir formas simples, como discos, cilindros y bloques rectangulares. Las piezas tridimensionales complejas no son factibles.

Conductividad del material

El proceso funciona mejor cuando la corriente puede pasar a través del propio polvo. Si bien existen técnicas para sinterizar polvos no conductores (la matriz de grafito se calienta en su lugar), los beneficios principales de la SPS son más pronunciados con materiales conductores o semiconductores.

Tomar la decisión correcta para su objetivo

La elección del método de sinterización adecuado depende completamente de su material, las propiedades deseadas y sus objetivos de producción.

- Si su enfoque principal es preservar nanoestructuras o granos finos: la SPS es la opción superior debido a sus bajas temperaturas a granel y tiempos de procesamiento rápidos.

- Si su enfoque principal es el desarrollo rápido de nuevas aleaciones o compuestos: los tiempos de ciclo extremadamente cortos de la SPS la convierten en una herramienta ideal para la investigación y el desarrollo.

- Si su enfoque principal es lograr la máxima densidad en materiales difíciles de sinterizar: la SPS sobresale en la densificación de cerámicas técnicas, metales refractarios y compuestos que resisten los métodos convencionales.

- Si su enfoque principal es la producción en masa de piezas metálicas simples y de bajo costo: la metalurgia de polvos tradicional de prensado y sinterización es probablemente la solución más económica y escalable.

Al comprender su mecanismo único, puede aprovechar la Sinterización por Plasma de Chispa para crear materiales de próxima generación con propiedades que antes eran inalcanzables.

Tabla resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional |

|---|---|---|

| Método de Calentamiento | Interno, directo (corriente continua pulsada) | Externo, indirecto (horno) |

| Tiempo de Ciclo | Minutos | Horas a días |

| Temperatura de Procesamiento | Temperatura a granel más baja | Temperatura más alta y sostenida |

| Control de Microestructura | Excelente (previene el crecimiento de grano) | Limitado (riesgo de crecimiento de grano) |

| Ideal para | Nanomateriales, cerámicas, compuestos, I+D | Producción en masa de piezas metálicas simples |

¿Listo para lograr una densidad de material y un control de microestructura superiores?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de Sinterización por Plasma de Chispa, para ayudar a investigadores e ingenieros a desarrollar materiales de próxima generación. Nuestra experiencia garantiza que obtenga la solución adecuada para consolidar polvos nanocristalinos, cerámicas técnicas o compuestos complejos.

¡Contáctenos hoy para discutir cómo la SPS puede acelerar su I+D y mejorar las propiedades de sus materiales!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué es la sinterización por plasma de chispa (SPS) de polímeros? Cree rápidamente materiales densos y de alto rendimiento

- ¿Cuáles son los usos del sinterizado por plasma de chispa? Fabricación rápida y a baja temperatura de materiales avanzados

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización flash? Una guía de métodos avanzados de sinterización

- ¿Cuál es el mecanismo de la SPS? Desbloquee la densificación rápida a baja temperatura

- ¿Cuáles son las aplicaciones de la sinterización por plasma de chispa? Fabricación de materiales de alto rendimiento con precisión