En esencia, el sputtering es un proceso de deposición física de vapor (PVD) que se utiliza para crear películas de material excepcionalmente delgadas y uniformes sobre una superficie, conocida como sustrato. Funciona expulsando átomos de un material fuente (el "blanco" o "target") bombardeándolo con iones energizados dentro de un vacío.

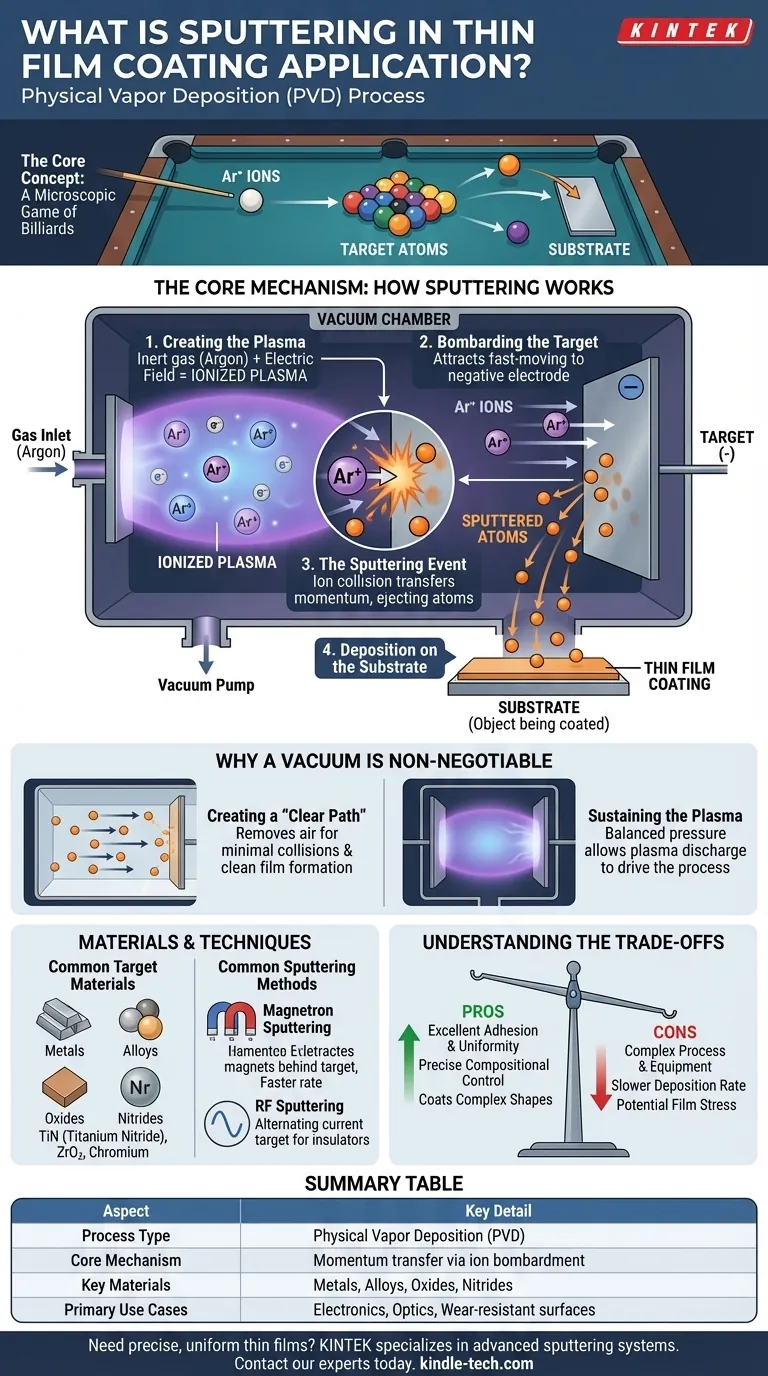

El sputtering no es una reacción química ni una simple técnica de pulverización; es un proceso de transferencia de momento. Piense en ello como un juego de billar microscópico donde los iones de alta energía son las bolas de taco, golpeando los átomos del blanco para que puedan depositarse en otro lugar y formar una película de alto rendimiento.

El Mecanismo Central: Cómo Funciona el Sputtering

El sputtering es un proceso altamente controlado que tiene lugar dentro de una cámara de vacío sellada. Todo el mecanismo se puede desglosar en unos pocos pasos fundamentales.

Paso 1: Creación del Plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, típicamente Argón, en la cámara de vacío. Luego se aplica un campo eléctrico, que energiza el gas y arranca electrones de los átomos de Argón, creando un gas ionizado y brillante conocido como plasma. Este plasma consta de iones de Argón cargados positivamente y electrones libres.

Paso 2: Bombardeo del Blanco (Target)

Al material fuente que se va a depositar, llamado blanco (target), se le da una fuerte carga eléctrica negativa. Esta carga negativa atrae poderosamente a los iones cargados positivamente del plasma, haciendo que aceleren y colisionen con la superficie del blanco a gran velocidad.

Paso 3: El Evento de Sputtering

Cuando estos iones de alta energía golpean el blanco, transfieren su momento a los átomos en la superficie del blanco. Si la energía es suficiente, esta colisión expulsa o "pulveriza" (sputters) átomos del material del blanco, enviándolos hacia la cámara de vacío.

Paso 4: Deposición en el Sustrato

Estos átomos pulverizados viajan a través del vacío hasta que alcanzan el sustrato (el objeto que se está recubriendo). Al llegar, se condensan sobre su superficie, construyendo gradualmente una película delgada, densa y altamente uniforme.

Por Qué el Vacío es Innegociable

Todo el proceso de sputtering depende de mantener un entorno de vacío cuidadosamente controlado por dos razones críticas.

Crear un "Camino Despejado"

Un vacío elimina el aire y otras partículas de la cámara. Esto asegura que los átomos pulverizados puedan viajar desde el blanco hasta el sustrato con colisiones o resistencia mínimas. Sin un vacío, los átomos pulverizados chocarían con las moléculas de aire, dispersándolos e impidiendo la formación de una película limpia y densa.

Mantener el Plasma

Aunque se necesita un vacío profundo, se requiere una pequeña cantidad de gas para crear el plasma. La presión debe estar perfectamente equilibrada: lo suficientemente baja para permitir un camino claro, pero lo suficientemente alta para mantener la descarga de plasma que impulsa todo el proceso.

Materiales y Técnicas

El sputtering es valorado por su versatilidad, capaz de depositar una amplia gama de materiales utilizando varios métodos refinados.

Materiales de Blanco Comunes

El proceso no se limita a metales puros. Se utiliza frecuentemente para depositar aleaciones, óxidos y nitruros introduciendo gases reactivos (como oxígeno o nitrógeno) en la cámara. Materiales como el nitruro de titanio, el óxido de circonio y el cromo se pulverizan comúnmente para crear recubrimientos duros, duraderos o ópticamente específicos.

Métodos de Sputtering Comunes

Para mejorar la eficiencia y el control, se han desarrollado varias técnicas especializadas. El sputtering magnetrón utiliza imanes potentes detrás del blanco para atrapar electrones, lo que aumenta la ionización del gas de sputtering y acelera significativamente la tasa de deposición. El sputtering por RF (Radio Frecuencia) utiliza corriente alterna, lo que hace posible pulverizar materiales eléctricamente aislantes.

Comprender las Compensaciones (Trade-offs)

Aunque es potente, el sputtering es una técnica sofisticada con limitaciones específicas que la hacen más adecuada para algunas aplicaciones que para otras.

Complejidad del Proceso

El sputtering requiere un control automatizado y preciso de la presión del vacío, el flujo de gas y las fuentes de alimentación. Es mucho más complejo que métodos más simples como la pintura o la galvanoplastia y exige una inversión de capital significativa en equipos.

Tasa de Deposición

En comparación con otros métodos de PVD, como la evaporación térmica, el sputtering puede tener una tasa de deposición más lenta. Esto puede hacerlo menos económico para aplicaciones que requieren películas muy gruesas.

Adhesión vs. Estrés

La alta energía de los átomos pulverizados generalmente promueve una excelente adhesión al sustrato. Sin embargo, esta misma energía también puede inducir estrés compresivo dentro de la película, lo que, si no se gestiona adecuadamente, puede provocar grietas o deslaminación.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de recubrimiento depende enteramente de las propiedades deseadas de la película final.

- Si su enfoque principal es la alta pureza y el control de la composición: El sputtering es ideal porque transfiere el material del blanco al sustrato con muy pocos cambios en la estequiometría.

- Si su enfoque principal es recubrir aleaciones o aislantes complejos: El sputtering, especialmente el sputtering por RF, ofrece una forma fiable de depositar materiales que son imposibles de fundir o evaporar.

- Si su enfoque principal es una adhesión y uniformidad excepcionales: La naturaleza energética del sputtering crea películas densas y fuertemente unidas con una excelente cobertura sobre formas complejas.

En última instancia, el sputtering es una tecnología fundamental para crear las películas avanzadas y de alto rendimiento que hacen posibles la electrónica moderna, la óptica y los bienes duraderos.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento mediante bombardeo iónico en un vacío |

| Materiales Clave | Metales, aleaciones, óxidos, nitruros (ej. nitruro de titanio) |

| Casos de Uso Principales | Electrónica, recubrimientos ópticos, superficies resistentes al desgaste |

| Ventajas Principales | Alta uniformidad, excelente adhesión, control preciso de la composición |

| Limitaciones Comunes | Tasa de deposición más lenta, mayor complejidad del equipo |

¿Necesita una película delgada precisa y uniforme para el próximo proyecto de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, incluidos sistemas de sputtering avanzados diseñados para investigación y producción. Ya sea que esté desarrollando nuevos componentes electrónicos, recubrimientos ópticos o superficies duraderas, nuestras soluciones ofrecen la pureza, adhesión y control que su trabajo exige. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de recubrimiento de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura