El control de temperatura en un horno de resistencia es un sistema de bucle cerrado diseñado para mantener una temperatura interna precisa. Funciona midiendo continuamente el calor con un sensor, comparándolo con un punto de ajuste deseado y ajustando automáticamente la potencia eléctrica suministrada a los elementos calefactores para corregir cualquier desviación.

El principio fundamental no es simplemente calentar, sino lograr el equilibrio térmico. Un sistema de control eficaz utiliza un bucle de retroalimentación constante (medir, comparar y ajustar) para mantener una temperatura específica con alta precisión, asegurando resultados repetibles y fiables para el material que se está procesando.

Los componentes centrales del control de temperatura

Para comprender el sistema, es mejor dividirlo en sus tres componentes esenciales, que trabajan juntos en un ciclo continuo.

El sensor: El termopar

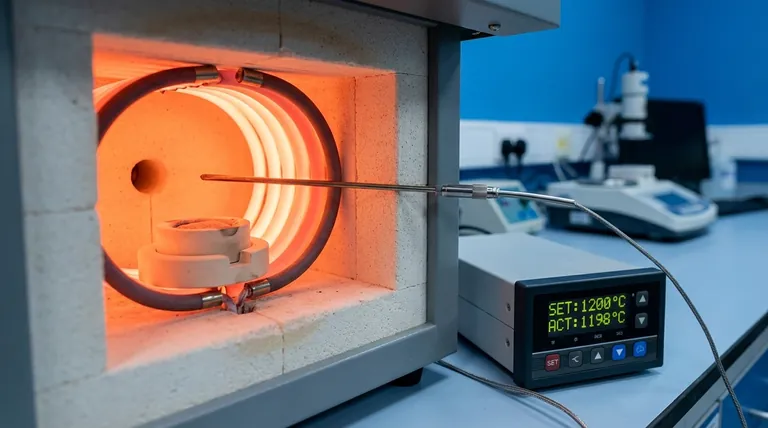

Un termopar actúa como los "ojos" del sistema. Es una sonda de detección de temperatura colocada dentro de la cámara del horno que mide la temperatura actual.

El tipo y la colocación son críticos. Un termopar de control proporciona la retroalimentación principal para el sistema, mientras que se pueden colocar termopares de carga adicionales sobre o dentro del material para simular su temperatura real.

El cerebro: El controlador de temperatura

El controlador de temperatura es el centro de toma de decisiones. Recibe la lectura de temperatura del termopar y la compara con el punto de ajuste, la temperatura objetivo que ha programado.

Basándose en la diferencia entre la temperatura real y el punto de ajuste, el controlador calcula el ajuste de potencia necesario y envía una señal a la fuente de alimentación.

El músculo: Los elementos calefactores y la regulación de potencia

Los elementos calefactores son los componentes que convierten la energía eléctrica en calor mediante la resistencia (calentamiento Joule). El controlador ajusta la potencia entregada a estos elementos.

Esta regulación no es simplemente un interruptor de encendido/apagado. Implica métodos sofisticados para entregar solo la cantidad correcta de energía.

Cómo se ajusta realmente la potencia

El controlador debe modular el flujo de energía a los elementos calefactores con precisión. Hay varias formas en que se logra esto.

Variando el tiempo de encendido/apagado

Este es el método moderno más común. El controlador enciende y apaga rápidamente la alimentación de los elementos.

Al variar la relación entre el tiempo "encendido" y el tiempo "apagado" durante un ciclo muy corto, puede entregar una potencia promedio precisa, desde el 1% hasta el 100%. Esto permite un control muy fino de la salida de calor.

Variando el voltaje aplicado

En algunos sistemas, particularmente en hornos más grandes, el controlador puede ajustar el voltaje suministrado a los elementos calefactores. Reducir el voltaje reduce la producción de calor y aumentarlo la incrementa.

Esto se puede hacer utilizando dispositivos como un autotransformador, un regulador de inducción o cambiando los tomas de un transformador principal.

Más allá del control simple: Garantizar la precisión y la uniformidad

El control de temperatura de grado profesional es más que solo alcanzar un número. Se trata de garantizar que todo el entorno del horno sea preciso y consistente.

Ubicaciones de control frente a monitoreo

El termopar de control impulsa el sistema, pero solo representa un punto en el horno. Para aplicaciones críticas, se utilizan termopares adicionales para monitorear.

Estos se colocan en los puntos más calientes y fríos del horno, según lo identificado por un Estudio de Uniformidad de Temperatura (TUS), para garantizar que todo el volumen de trabajo esté dentro de la tolerancia especificada.

Pruebas de precisión del sistema (SAT)

Una SAT es un procedimiento para verificar la precisión de todo el sistema de control de temperatura, desde la punta del termopar hasta la pantalla del controlador.

Esta prueba confirma que lo que el controlador lee es lo que el horno está experimentando realmente, lo cual es fundamental para el cumplimiento en industrias como la aeroespacial y la fabricación de dispositivos médicos.

Errores comunes a evitar

Incluso con los componentes correctos, un sistema mal implementado producirá malos resultados. Comprender los problemas potenciales es clave para lograr el control del proceso.

La colocación del termopar es crítica

Colocar el termopar de control demasiado cerca de un elemento calefactor o demasiado lejos de la carga dará una lectura falsa. El controlador mantendrá el punto de ajuste en la ubicación del sensor, pero el material que se calienta podría estar significativamente más caliente o más frío.

Sobreimpulso y retardo de la temperatura

Cuando un horno se está calentando por primera vez, un controlador simple podría mantener los elementos al 100% de potencia hasta que se alcance el punto de ajuste, lo que hace que la temperatura "sobrepase" el objetivo.

Los controladores modernos utilizan algoritmos sofisticados (como PID: Proporcional, Integral, Derivativo) para anticipar esto, reduciendo la potencia a medida que la temperatura se acerca al punto de ajuste para evitar el sobreimpulso y el infrimpulso.

La brecha entre la temperatura del elemento y la carga

Los elementos calefactores siempre son significativamente más calientes que el material que están calentando. El sistema de control debe tener en cuenta el tiempo que tarda el calor en transferirse desde los elementos, a través de la atmósfera del horno y hacia el producto.

Tomar la decisión correcta para su objetivo

El nivel de control requerido depende totalmente de los requisitos de su proceso.

- Si su enfoque principal es el procesamiento de alta precisión (por ejemplo, aeroespacial, médico): Su sistema debe incluir termopares de monitoreo múltiples, Estudios de Uniformidad de Temperatura regulares y Pruebas de Precisión del Sistema documentadas para garantizar el cumplimiento y la calidad.

- Si su enfoque principal es el calentamiento de propósito general (por ejemplo, trabajo de laboratorio simple, endurecimiento): Un único termopar de control bien ubicado conectado a un controlador PID moderno suele ser suficiente para lograr resultados fiables.

- Si su enfoque principal es la solución de problemas de un horno: Verifique todo el bucle de retroalimentación: confirme que el termopar esté calibrado y colocado correctamente, que el controlador esté ajustado correctamente y que los elementos calefactores funcionen como se espera.

En última instancia, dominar el control de la temperatura consiste en comprender que está gestionando un sistema dinámico para lograr un entorno térmico estable y predecible.

Tabla de resumen:

| Componente | Función | Función clave |

|---|---|---|

| Sensor (Termopar) | Mide la temperatura | Proporciona retroalimentación en tiempo real desde la cámara del horno |

| Controlador | Centro de toma de decisiones | Compara la temperatura real con el punto de ajuste, ajusta la salida de potencia |

| Elementos calefactores | Generan calor | Convierten la energía eléctrica en energía térmica controlada |

| Regulación de potencia | Modula la energía | Utiliza métodos como el tiempo de encendido/apagado o la variación de voltaje para lograr precisión |

¿Necesita un control de temperatura preciso para sus procesos de laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de resistencia con sistemas avanzados de gestión de temperatura. Ya sea que trabaje en la industria aeroespacial, la fabricación de dispositivos médicos o I+D general, nuestras soluciones garantizan precisión, uniformidad y cumplimiento. Contáctenos hoy para discutir sus necesidades específicas de procesamiento térmico y descubrir cómo KINTEK puede mejorar la eficiencia y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura