En esencia, el proceso de recocido altera sistemáticamente las propiedades de un material haciéndolo más blando y dúctil. Esto se logra mediante un ciclo de tratamiento térmico controlado que implica calentar el material a una temperatura específica, mantenerlo allí y luego enfriarlo lentamente. Los objetivos principales son aliviar las tensiones internas, aumentar la blandura y la ductilidad, y refinar la estructura de grano interna del material, lo que facilita su manipulación.

El propósito central del recocido es "restablecer" fundamentalmente la microestructura de un material. Al reducir los defectos internos y aliviar el estrés, sacrifica la dureza y la resistencia por un aumento significativo en la ductilidad y la trabajabilidad.

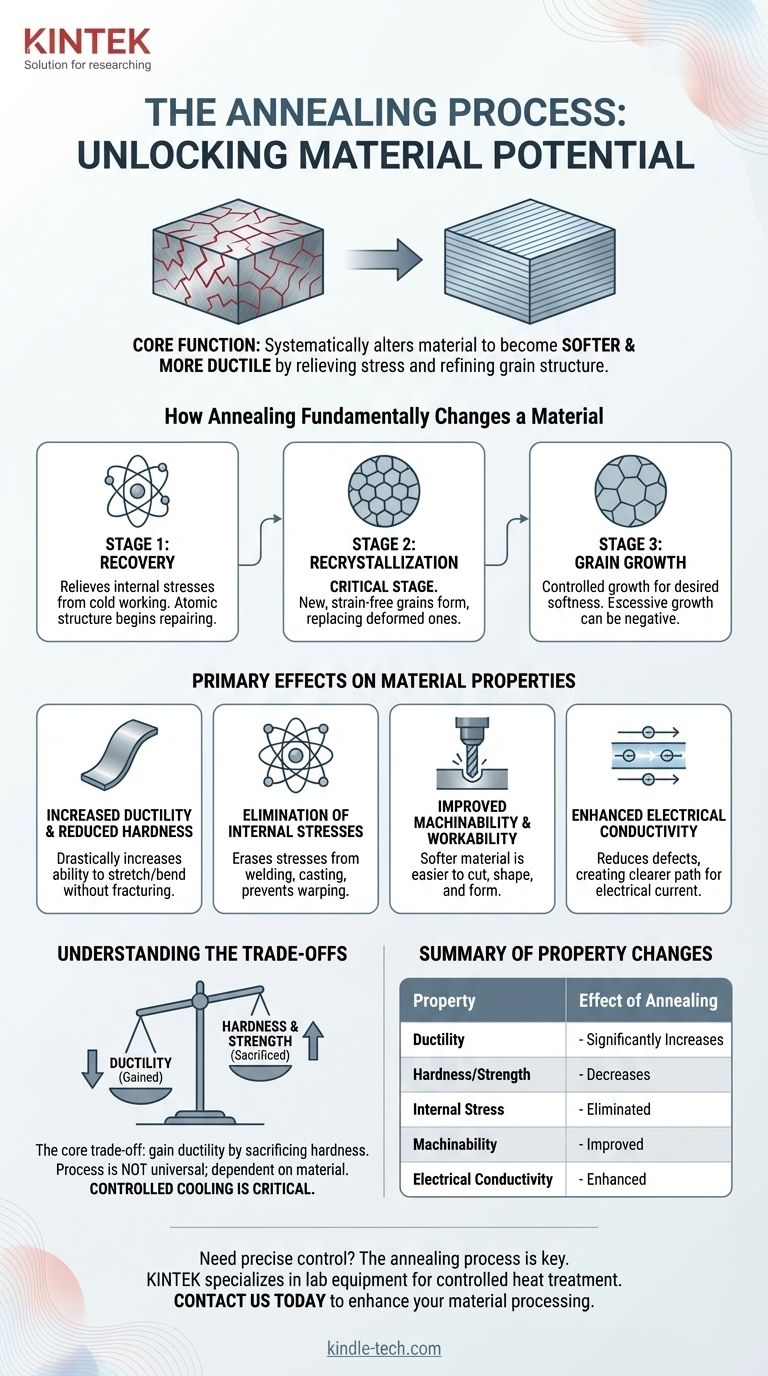

Cómo el recocido cambia fundamentalmente un material

El recocido no es simplemente un proceso de calentamiento; es una transformación precisa de tres etapas a nivel microscópico. Comprender estas etapas es clave para entender sus efectos en las propiedades finales de un material.

Etapa 1: Recuperación

Antes de cualquier cambio estructural importante, el material primero experimenta recuperación. A medida que aumenta la temperatura, esta etapa inicial alivia las tensiones internas que pueden haberse introducido durante procesos como el trabajo en frío o el mecanizado. La estructura atómica obtiene suficiente energía para comenzar a reparar defectos menores.

Etapa 2: Recristalización

Esta es la etapa más crítica. A medida que el material se mantiene a su temperatura objetivo, comienzan a formarse y crecer nuevos granos libres de tensión. Estos nuevos cristales reemplazan a los viejos y deformados que estaban llenos de dislocaciones, defectos microscópicos que hacen que un material sea duro y quebradizo.

Etapa 3: Crecimiento de grano

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo, los nuevos granos libres de tensión continuarán creciendo. Esta etapa debe controlarse cuidadosamente, ya que el crecimiento excesivo de grano a veces puede afectar negativamente ciertas propiedades, pero una fase de crecimiento controlada es esencial para lograr la blandura deseada.

Los efectos primarios en las propiedades de los materiales

El restablecimiento microestructural que ocurre durante el recocido se traduce directamente en cambios tangibles en el comportamiento mecánico y físico del material.

Mayor ductilidad y menor dureza

Este es el efecto más conocido. Al eliminar las dislocaciones y crear una estructura de grano más uniforme, el recocido aumenta drásticamente la capacidad de un material para ser estirado, doblado o formado sin fracturarse. Esto se produce a expensas directas de la dureza y la resistencia a la tracción.

Eliminación de tensiones internas

Procesos como la soldadura, la fundición y el conformado en frío crean una tensión significativa dentro de la estructura de un material. El recocido permite que la red atómica se relaje a un estado de menor energía, borrando eficazmente esta tensión interna. Esto es fundamental para evitar deformaciones, grietas o inestabilidad dimensional más adelante en la vida útil de la pieza.

Maquinabilidad y trabajabilidad mejoradas

Un material más blando, más dúctil y libre de tensiones es fundamentalmente más fácil de cortar, dar forma y conformar. La trabajabilidad mejorada después del recocido reduce el desgaste de la herramienta y permite procesos de fabricación más agresivos, como el embutido profundo o el doblado complejo.

Conductividad eléctrica mejorada

Las dislocaciones de la estructura cristalina que hacen que un material sea duro también impiden el flujo de electrones. Al reducir el número de estos defectos, el proceso de recocido crea un camino más claro para la corriente eléctrica, lo que a menudo resulta en un aumento medible de la conductividad.

Entendiendo las compensaciones

El recocido es una herramienta poderosa, pero su aplicación implica equilibrar propiedades en conflicto. No es una solución universal para mejorar un material.

El equilibrio entre dureza y ductilidad

La compensación principal es inevitable: se gana ductilidad sacrificando dureza y resistencia. El objetivo del recocido es llevar el material a un estado más blando y trabajable. Si la alta resistencia es el objetivo final, se requerirá otra forma de tratamiento térmico una vez completado el proceso de conformado.

El proceso no es universal

El proceso de recocido correcto depende en gran medida del material específico. Las temperaturas requeridas, los tiempos de mantenimiento y las velocidades de enfriamiento para el acero son muy diferentes de las del aluminio, el cobre o el latón. Cada sistema de aleación tiene sus propios requisitos únicos para lograr los cambios microestructurales deseados.

El enfriamiento controlado es crítico

La velocidad de enfriamiento es posiblemente tan importante como la temperatura de calentamiento. La velocidad de enfriamiento lenta característica del recocido es lo que permite que la nueva estructura de grano libre de tensiones se forme correctamente. Un enfriamiento demasiado rápido puede introducir nuevas tensiones o crear una microestructura diferente y más dura, lo que anula el propósito del proceso.

Tomando la decisión correcta para su objetivo

El recocido debe verse como una herramienta precisa para preparar un material para una tarea específica o para restaurar sus propiedades después de un proceso exigente.

- Si su objetivo principal es prepararse para un conformado significativo (por ejemplo, embutido profundo o estampado): El recocido es esencial para maximizar la ductilidad y evitar que el material se agriete durante el conformado.

- Si su objetivo principal es estabilizar una pieza después de la soldadura o el mecanizado pesado: Un recocido de alivio de tensiones es fundamental para evitar futuras distorsiones y garantizar la precisión dimensional.

- Si su objetivo principal es restaurar la trabajabilidad de un material endurecido por deformación: El recocido puede restablecer la microestructura, haciendo que el material vuelva a ser blando y dúctil para pasos de procesamiento posteriores.

En última instancia, el recocido le proporciona un control preciso sobre la estructura interna de un material para lograr resultados de ingeniería específicos y predecibles.

Tabla resumen:

| Cambio de propiedad | Efecto del recocido |

|---|---|

| Ductilidad | Aumenta significativamente |

| Dureza/Resistencia | Disminuye |

| Tensión interna | Eliminada |

| Maquinabilidad | Mejorada |

| Conductividad eléctrica | Mejorada |

¿Necesita un control preciso sobre las propiedades de su material? El proceso de recocido es clave para lograr metales más blandos y trabajables para la fabricación e I+D. KINTEK se especializa en equipos de laboratorio y consumibles necesarios para el tratamiento térmico controlado, atendiendo las necesidades precisas de laboratorios y científicos de materiales. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su procesamiento de materiales y lograr sus resultados de ingeniería específicos.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz