En esencia, la técnica de pulverización catódica es un método altamente controlado para depositar películas excepcionalmente delgadas de material sobre una superficie. Este proceso es ampliamente utilizado en diversas industrias para mejorar o alterar las propiedades de un producto, con aplicaciones comunes que van desde recubrimientos antirreflectantes en lentes ópticas y capas protectoras en piezas automotrices hasta películas conductoras en electrónica de consumo y recubrimientos biocompatibles en implantes médicos.

La pulverización catódica no se trata solo de recubrir una superficie; se trata de diseñar esa superficie a nivel atómico. Su valor principal reside en su capacidad para depositar una amplia gama de materiales con una adhesión, pureza y uniformidad superiores, lo que la convierte en una herramienta indispensable para la fabricación de alto rendimiento y alta precisión.

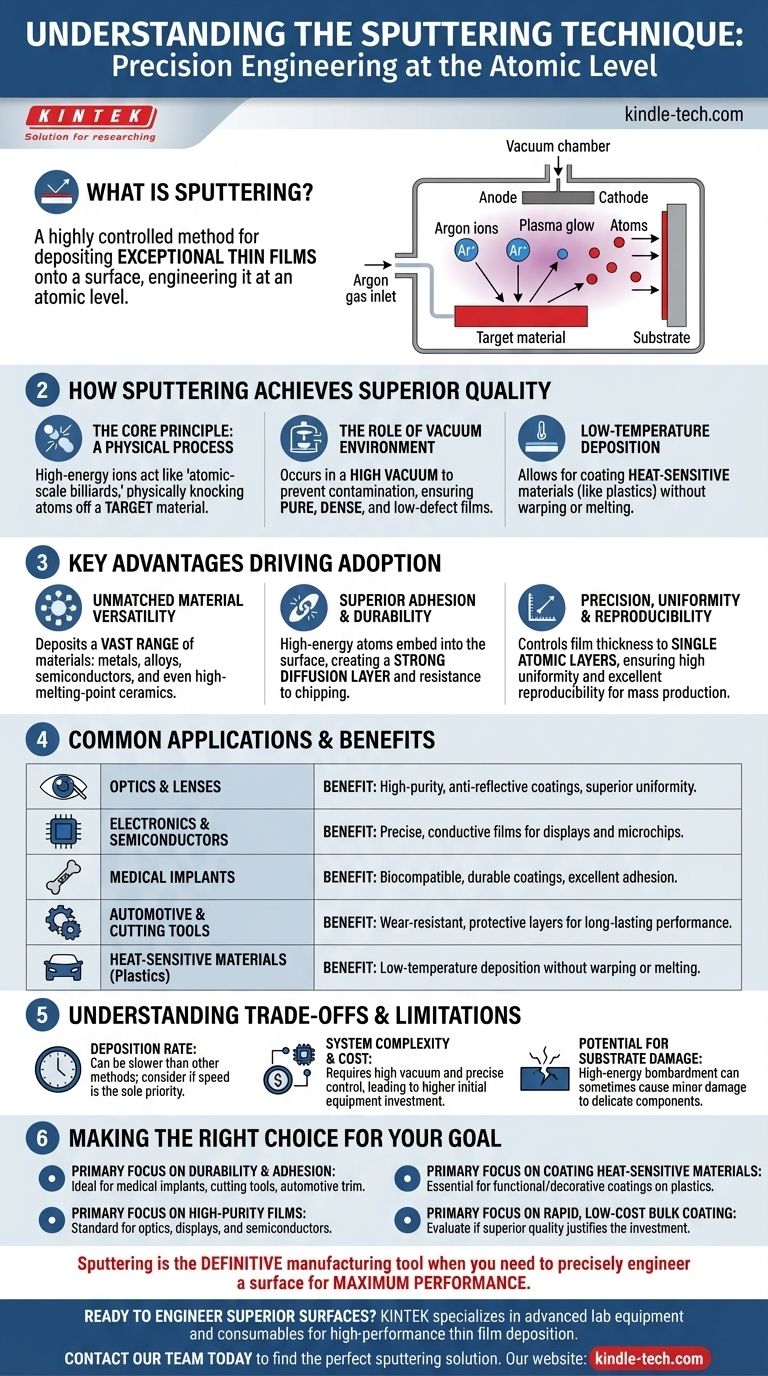

Cómo la pulverización catódica logra una calidad de película superior

Para comprender las aplicaciones de la pulverización catódica, primero debe comprender el proceso físico que le otorga ventajas tan únicas. Es fundamentalmente diferente de la simple pintura o inmersión.

El principio fundamental: un proceso físico

La pulverización catódica es un método de deposición física de vapor (PVD). Imagine una partícula de alta energía, típicamente un ion, actuando como una bola de billar en un juego de billar a escala atómica.

Esta partícula se acelera en una cámara de vacío y golpea un bloque del material de recubrimiento deseado, conocido como el objetivo. El impacto desprende físicamente átomos de la superficie del objetivo, "pulverizándolos" con una energía cinética significativa.

Estos átomos eyectados viajan a través del vacío y se depositan sobre el componente a recubrir, llamado el sustrato, formando una película delgada, densa y uniforme.

El papel del entorno de vacío

Todo el proceso ocurre en un alto vacío para evitar que los átomos pulverizados choquen con el aire u otros contaminantes.

Esto asegura que la película resultante sea excepcionalmente pura y densa, con muchos menos defectos o poros en comparación con otros métodos. Esta pureza es crítica para aplicaciones en óptica y semiconductores.

Deposición a baja temperatura en materiales sensibles

Si bien los átomos pulverizados tienen alta energía, el proceso general no calienta significativamente el sustrato.

Esta es una ventaja clave, ya que permite recubrir materiales sensibles al calor como plásticos y otros polímeros sin que se deformen o se fundan.

Las ventajas clave que impulsan su adopción

Las características específicas del proceso de pulverización catódica son las que lo convierten en la opción preferida para tantas aplicaciones exigentes.

Versatilidad de materiales inigualable

Prácticamente cualquier sustancia puede utilizarse como material objetivo. Esto incluye metales, aleaciones, semiconductores e incluso cerámicas aislantes o compuestos con puntos de fusión extremadamente altos que son difíciles o imposibles de depositar utilizando técnicas de evaporación basadas en calor.

Adhesión y durabilidad superiores

Debido a que los átomos pulverizados llegan al sustrato con alta energía cinética, se incrustan ligeramente en la superficie. Esto crea una fuerte capa de difusión y una adhesión excepcional entre la película y el sustrato, lo que resulta en un recubrimiento mucho más duradero y resistente al astillado o descascarillado.

Precisión, uniformidad y reproducibilidad

El espesor de la película pulverizada se puede controlar con una precisión extrema, a menudo hasta el nivel de capas atómicas individuales. Esto se gestiona típicamente ajustando la corriente eléctrica y el tiempo de deposición.

Este control permite obtener películas altamente uniformes sobre grandes áreas y hace que el proceso sea excepcionalmente reproducible, lo cual es esencial para la producción en masa en industrias como la electrónica y la fabricación automotriz.

Comprender las ventajas y limitaciones

Ninguna técnica es perfecta para cada escenario. Para tomar una decisión informada, debe conocer las posibles desventajas de la pulverización catódica.

Tasa de deposición

Generalmente, la pulverización catódica puede ser un proceso de deposición más lento en comparación con otros métodos como la evaporación térmica. Para aplicaciones donde la velocidad es la única prioridad y la calidad de la película es secundaria, puede que no sea la opción más eficiente.

Complejidad y coste del sistema

Los sistemas de pulverización catódica requieren un alto vacío, electrónica potente y un flujo de gas controlado con precisión. Esto hace que la inversión inicial en equipos sea más significativa que los métodos de recubrimiento más simples.

Potencial de daño al sustrato

El mismo bombardeo de partículas de alta energía que garantiza una gran adhesión puede, en algunas aplicaciones sensibles, causar daños estructurales menores al material del sustrato. Esta es una consideración crítica al desarrollar procesos para componentes electrónicos delicados.

Tomar la decisión correcta para su objetivo

La pulverización catódica se elige cuando el rendimiento y la calidad de la película final son primordiales. Utilice la siguiente guía para determinar si se alinea con su objetivo.

- Si su enfoque principal es la durabilidad y la adhesión: La pulverización catódica es la opción ideal para crear recubrimientos duros, resistentes al desgaste o biocompatibles para artículos como implantes médicos, herramientas de corte y embellecedores automotrices.

- Si su enfoque principal son las películas ópticas o electrónicas de alta pureza: El control, la pureza y la uniformidad de la pulverización catódica la convierten en el estándar para recubrimientos antirreflectantes, filtros ópticos y capas conductoras en pantallas y semiconductores.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: La naturaleza de baja temperatura de la pulverización catódica es esencial para aplicar recubrimientos funcionales o decorativos en plásticos utilizados en bienes de consumo, faros de automóviles y más.

- Si su enfoque principal es el recubrimiento masivo rápido y de bajo coste: Debe evaluar si la calidad superior de una película pulverizada justifica la tasa de deposición potencialmente más lenta y el mayor coste del equipo en comparación con otros métodos.

En última instancia, la pulverización catódica es la herramienta de fabricación definitiva cuando necesita diseñar con precisión una superficie para obtener el máximo rendimiento.

Tabla resumen:

| Área de aplicación | Beneficio clave de la pulverización catódica |

|---|---|

| Óptica y lentes | Recubrimientos antirreflectantes de alta pureza con uniformidad superior |

| Electrónica y semiconductores | Películas conductoras precisas para pantallas y microchips |

| Implantes médicos | Recubrimientos biocompatibles y duraderos con excelente adhesión |

| Automoción y herramientas de corte | Capas protectoras resistentes al desgaste para un rendimiento duradero |

| Materiales sensibles al calor (ej., plásticos) | Deposición a baja temperatura sin deformación ni fusión |

¿Listo para diseñar superficies superiores con pulverización catódica de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas de alto rendimiento. Ya sea que esté desarrollando recubrimientos duraderos para dispositivos médicos, películas ópticas de alta pureza o capas conductoras para la próxima generación de productos electrónicos, nuestras soluciones de pulverización catódica ofrecen la adhesión, uniformidad y versatilidad de materiales que sus proyectos demandan.

Permítanos discutir cómo nuestra experiencia puede mejorar su proceso de fabricación. Contacte a nuestro equipo hoy mismo para encontrar la solución de pulverización catódica perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones