El coste real de un proceso de Deposición Química de Vapor (CVD) no es una cifra única, sino un cálculo complejo impulsado por variables significativas. Si bien el equipo inicial puede ser costoso, los costes dominantes a menudo surgen del complejo desarrollo del proceso y la experiencia operativa requerida, un resultado directo de la compleja física y química involucrada en la gestión del transporte de gases y las reacciones superficiales.

El coste de la CVD se define menos por el precio de la máquina y más por la inversión en tiempo, materiales y experiencia necesarios para superar su complejidad operativa inherente y calibrarla para una aplicación específica.

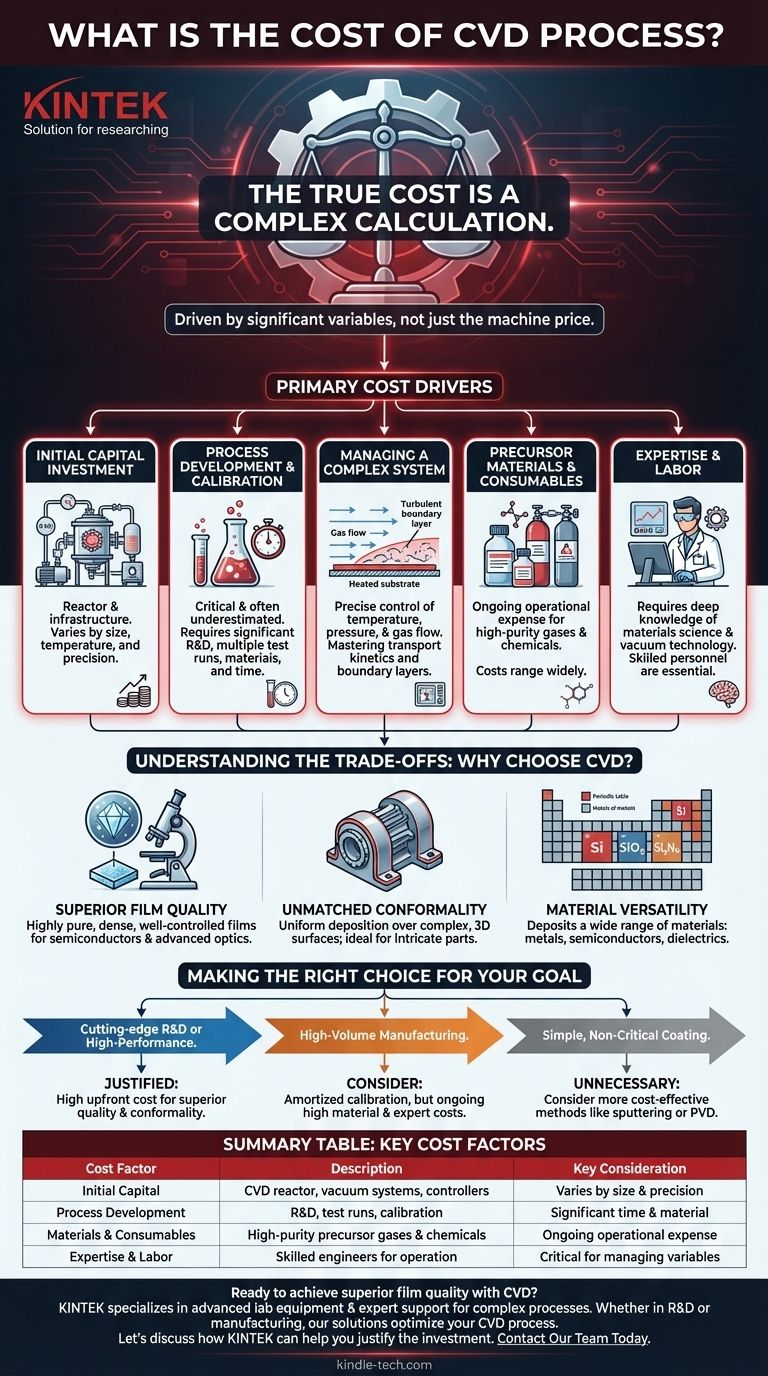

Los principales impulsores de costes en la CVD

Comprender el coste de la CVD requiere mirar más allá del precio de compra inicial y examinar los factores que contribuyen al coste total de propiedad durante la vida útil de un proyecto o producto.

Inversión de capital inicial

El coste más obvio es el reactor CVD y su infraestructura de soporte. Esto incluye la cámara de reacción, los sistemas de vacío, los controladores de suministro de gas y los elementos calefactores. El precio de este equipo varía drásticamente según el tamaño, el rango de temperatura y la precisión.

Desarrollo y calibración del proceso

Este es un factor de coste crítico y a menudo subestimado. Dado que el proceso subyacente es increíblemente complejo, lograr una deposición de película exitosa y repetible requiere una I+D significativa.

La necesidad de múltiples ciclos de prueba para calibrar el sistema es un coste operativo directo. Estos ciclos consumen valiosos materiales precursores, energía y, lo que es más importante, el tiempo de ingenieros altamente cualificados.

Gestión de un sistema complejo

El proceso CVD implica un delicado equilibrio de factores interrelacionados. Parámetros como la temperatura, la presión y los caudales de gas deben controlarse con precisión.

Además, la gestión de la cinética de transporte de las especies gaseosas —la compleja convección y difusión de los productos químicos— es un desafío no trivial. Un fenómeno conocido como la capa límite estancada, una capa de gas de movimiento lento justo por encima del sustrato, puede impedir una deposición uniforme y requiere un diseño de proceso cuidadoso para gestionarla.

Materiales precursores y consumibles

La CVD se basa en gases y productos químicos precursores de alta pureza, que son un gasto operativo continuo. El coste de estos materiales puede variar de moderado a extremadamente alto, dependiendo de la composición de la película deseada.

Experiencia y mano de obra

Operar y mantener un sistema CVD no es una operación de pulsar un botón. Requiere personal con un profundo conocimiento de la ciencia de los materiales, la química y la tecnología de vacío. El coste de contratar y retener esta experiencia es un factor significativo.

Comprender las compensaciones: ¿Por qué elegir CVD?

Dadas estas complejidades y costes, la decisión de utilizar CVD se basa en las ventajas únicas que ofrece sobre las técnicas de deposición más sencillas. La inversión se justifica cuando la calidad final de la película es la máxima prioridad.

Calidad de película superior

La CVD es reconocida por su capacidad para producir películas altamente puras, densas y bien controladas. Permite un control preciso sobre la estructura cristalina y la estequiometría del material, lo cual es fundamental para aplicaciones en semiconductores y óptica avanzada.

Conformidad inigualable

Una de las características definitorias de la CVD es su capacidad para depositar una película uniforme sobre superficies tridimensionales complejas. Los precursores gaseosos pueden alcanzar y reaccionar en todas las superficies expuestas, lo que la hace ideal para recubrir componentes intrincados donde las técnicas de línea de visión como la pulverización catódica fallarían.

Versatilidad de materiales

El proceso CVD es excepcionalmente versátil, capaz de depositar una amplia gama de materiales, incluidos metales, semiconductores (como el silicio) y dieléctricos (como el nitruro de silicio o el dióxido de silicio).

Tomar la decisión correcta para su objetivo

La decisión de invertir en CVD debe sopesarse con sus requisitos técnicos y comerciales específicos.

- Si su enfoque principal es la I+D de vanguardia o los componentes de alto rendimiento: El alto coste inicial y el esfuerzo de desarrollo del proceso de la CVD se justifican por la calidad, pureza y conformidad de la película superior que ofrece.

- Si su enfoque principal es la fabricación de gran volumen: Los costes iniciales de calibración se pueden amortizar, pero el gasto continuo de materiales de alta pureza y la supervisión experta siguen siendo una consideración clave.

- Si su enfoque principal es un recubrimiento simple y no crítico en una superficie plana: La complejidad y el coste de la CVD son probablemente innecesarios; deben considerarse métodos más rentables como la pulverización catódica o la deposición física de vapor (PVD).

En última instancia, elegir CVD es una inversión para lograr propiedades de materiales que otros métodos simplemente no pueden proporcionar.

Tabla de resumen:

| Factor de coste | Descripción | Consideración clave |

|---|---|---|

| Capital inicial | Reactor CVD, sistemas de vacío, controladores de gas | Varía según el tamaño, la temperatura y la precisión |

| Desarrollo del proceso | I+D, múltiples ciclos de prueba, calibración | Inversión significativa de tiempo y material |

| Materiales y consumibles | Gases y productos químicos precursores de alta pureza | Gasto operativo continuo |

| Experiencia y mano de obra | Ingenieros cualificados para el funcionamiento y mantenimiento | Crítico para gestionar variables complejas del sistema |

¿Listo para lograr una calidad de película superior y conformidad con CVD?

El coste de la CVD es una inversión en un rendimiento inigualable. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para dominar procesos complejos como la Deposición Química de Vapor. Ya sea que trabaje en I+D o en fabricación de gran volumen, nuestras soluciones están diseñadas para satisfacer las demandas precisas de su laboratorio.

Hablemos de cómo la experiencia de KINTEK puede ayudarle a optimizar su proceso CVD y justificar la inversión. Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación