En esencia, la deposición química de vapor (CVD) es un proceso de fabricación sofisticado utilizado para crear nanomateriales sólidos de alta pureza y alto rendimiento desde cero (de abajo hacia arriba). Implica introducir gases precursores reactivos en una cámara donde sufren una reacción química en una superficie calentada, o sustrato, para formar una película sólida ultrafina. Esta técnica es fundamental para producir materiales como el grafeno, los catalizadores y los recubrimientos avanzados.

El concepto central de la CVD no es simplemente recubrir una superficie, sino más bien cultivar una nueva capa de material directamente sobre ella. Transforma bloques de construcción gaseosos en una película sólida y altamente ordenada a través de reacciones químicas controladas en un entorno de alta temperatura.

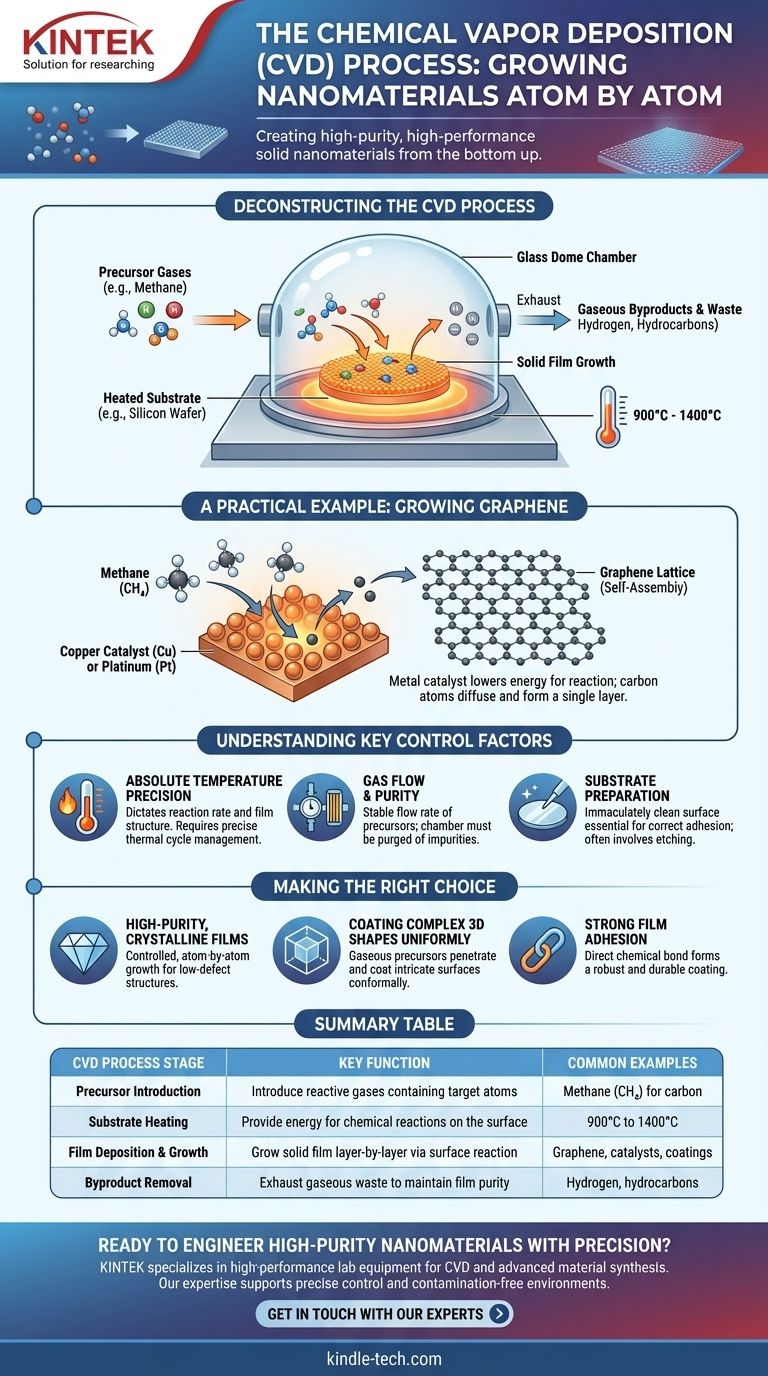

Desglosando el Proceso CVD: Del Gas a la Película Sólida

Para comprender verdaderamente la CVD, debemos observar sus componentes centrales y la secuencia de eventos que permiten la construcción a nivel atómico. Todo el proceso es un equilibrio cuidadosamente orquestado de química, temperatura y presión.

La Cámara de Reacción y el Sustrato

El proceso comienza dentro de una cámara de reacción sellada, que proporciona un entorno altamente controlado. En su interior, se colocan uno o más sustratos, los materiales a recubrir, como una oblea de silicio o una lámina de cobre. El sustrato sirve como base para el crecimiento del nuevo material.

Los Gases Precursores

Se introduce uno o más gases precursores volátiles en la cámara. Estos gases contienen los átomos específicos necesarios para la película final. Por ejemplo, para cultivar grafeno (una forma de carbono), se utiliza un gas portador de carbono como el metano.

El Papel del Calor Extremo

El sustrato se calienta típicamente a temperaturas extremadamente altas, a menudo entre 900 °C y 1400 °C. Este calor intenso no es solo para calentar; proporciona la energía necesaria para romper los enlaces químicos en los gases precursores, haciéndolos altamente reactivos.

Deposición y Crecimiento de la Película

A medida que las moléculas de gas reactivas entran en contacto con el sustrato caliente, se produce una reacción química exclusivamente en su superficie. El producto sólido de esta reacción se deposita sobre el sustrato, formando una película delgada. Esta película crece capa por capa, dando como resultado una estructura cristalina o amorfa dependiendo de los parámetros del proceso.

Eliminación de Subproductos

La reacción química también produce subproductos gaseosos, que son efectivamente residuos. Estos se eliminan continuamente de la cámara a través de un sistema de escape, asegurando la pureza de la película en crecimiento.

Un Ejemplo Práctico: Cultivo de Grafeno

La síntesis de grafeno es una ilustración perfecta del proceso CVD en acción. Destaca cómo el sustrato puede desempeñar un papel más activo que ser simplemente una superficie pasiva.

El Sustrato Catalizador Metálico

Para el crecimiento del grafeno, se utiliza un sustrato metálico como el cobre (Cu) o el platino (Pt). Este metal no es solo la base, sino que también actúa como catalizador. Reduce drásticamente la energía requerida para descomponer el gas precursor portador de carbono.

La Fuente de Carbono

Se introduce un gas como el metano (CH₄) en la cámara. A altas temperaturas, el catalizador de cobre ayuda a descomponer el metano, liberando los átomos de carbono.

Autoensamblaje en Grafeno

Estos átomos de carbono recién liberados se difunden y se organizan en la superficie del cobre, formando la característica red hexagonal de una sola capa de grafeno. Una vez que el proceso se completa, esta lámina de grafeno a escala atómica se puede separar cuidadosamente del metal y transferir a un sustrato diferente y más práctico, como el silicio.

Comprensión de los Factores Clave de Control

La calidad del nanomaterial producido mediante CVD depende totalmente del control preciso sobre varias variables clave. Cualquier desviación puede comprometer la integridad del producto final.

Precisión Absoluta de la Temperatura

El control de la temperatura es el factor más crítico. Dicta la velocidad de la reacción química y la estructura final de la película. Todo el ciclo térmico —calentamiento, deposición y enfriamiento— debe gestionarse con precisión para evitar defectos.

Flujo y Pureza de los Gases

La tasa de flujo de los gases precursores y portadores hacia la cámara debe ser estable. Además, la cámara debe purgarse de cualquier oxígeno o humedad residual, ya que estas impurezas pueden provocar reacciones secundarias no deseadas y contaminar la película.

Preparación del Sustrato

La superficie del sustrato debe estar inmaculadamente limpia y preparada adecuadamente antes de la deposición. Esto a menudo implica un proceso llamado grabado (etching) para eliminar cualquier capa de pasivación o contaminantes que impedirían que la película se adhiera correctamente.

Tomar la Decisión Correcta para su Objetivo

La CVD es una técnica excepcionalmente poderosa y versátil, pero su idoneidad depende totalmente de su material específico y de los requisitos de la aplicación.

- Si su enfoque principal son las películas cristalinas de alta pureza: La CVD es ideal porque el proceso de crecimiento lento y controlado, átomo por átomo, permite la formación de estructuras altamente ordenadas y con pocos defectos.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La naturaleza gaseosa de los precursores les permite penetrar y recubrir superficies intrincadas de forma conformada, algo que los métodos de línea de visión no pueden lograr.

- Si su enfoque principal es una fuerte adhesión de la película al sustrato: El proceso forma un enlace químico directo entre la película y el sustrato, lo que resulta en un recubrimiento mucho más robusto y duradero que los métodos puramente físicos.

En última instancia, dominar el proceso CVD consiste en dominar el control de una reacción química en la superficie de un material para diseñar nuevos materiales con una precisión inigualable.

Tabla Resumen:

| Etapa del Proceso CVD | Función Clave | Ejemplos Comunes |

|---|---|---|

| Introducción del Precursor | Introducir gases reactivos que contienen átomos objetivo | Metano (CH₄) para carbono |

| Calentamiento del Sustrato | Proporcionar energía para reacciones químicas en la superficie | 900°C a 1400°C |

| Deposición y Crecimiento de la Película | Cultivar película sólida capa por capa mediante reacción superficial | Grafeno, catalizadores, recubrimientos |

| Eliminación de Subproductos | Extraer residuos gaseosos para mantener la pureza de la película | Hidrógeno, hidrocarburos |

¿Listo para diseñar nanomateriales de alta pureza con precisión?

El proceso CVD es fundamental para crear materiales avanzados como el grafeno, los catalizadores y los recubrimientos duraderos. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles que necesita para dominar la deposición química de vapor y otras técnicas avanzadas de síntesis de materiales.

Nuestra experiencia apoya a su laboratorio para lograr un control preciso de la temperatura, un flujo de gas estable y entornos libres de contaminación, factores críticos para resultados exitosos de CVD.

Contáctenos hoy mismo para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar su investigación y producción de nanomateriales.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la temperatura alta para la CVD? Desbloquee la calidad de película óptima para su laboratorio

- ¿Qué es la deposición química de vapor térmica? Una guía para el recubrimiento de películas delgadas a alta temperatura

- ¿Qué son los procesos de deposición química de vapor externa? Comprensión del diseño y control del proceso CVD

- ¿Qué es la técnica de pulverización catódica de CC? Una guía para la deposición eficiente de películas delgadas metálicas

- ¿Qué es una herramienta de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el precursor en el grafeno CVD? La clave para películas de alta calidad y gran área

- ¿Qué es la técnica CVD? Una guía para la fabricación de películas delgadas de alto rendimiento

- ¿Qué es la deposición química de vapor en las piedras preciosas? Una guía sobre diamantes cultivados en laboratorio y recubrimientos de color