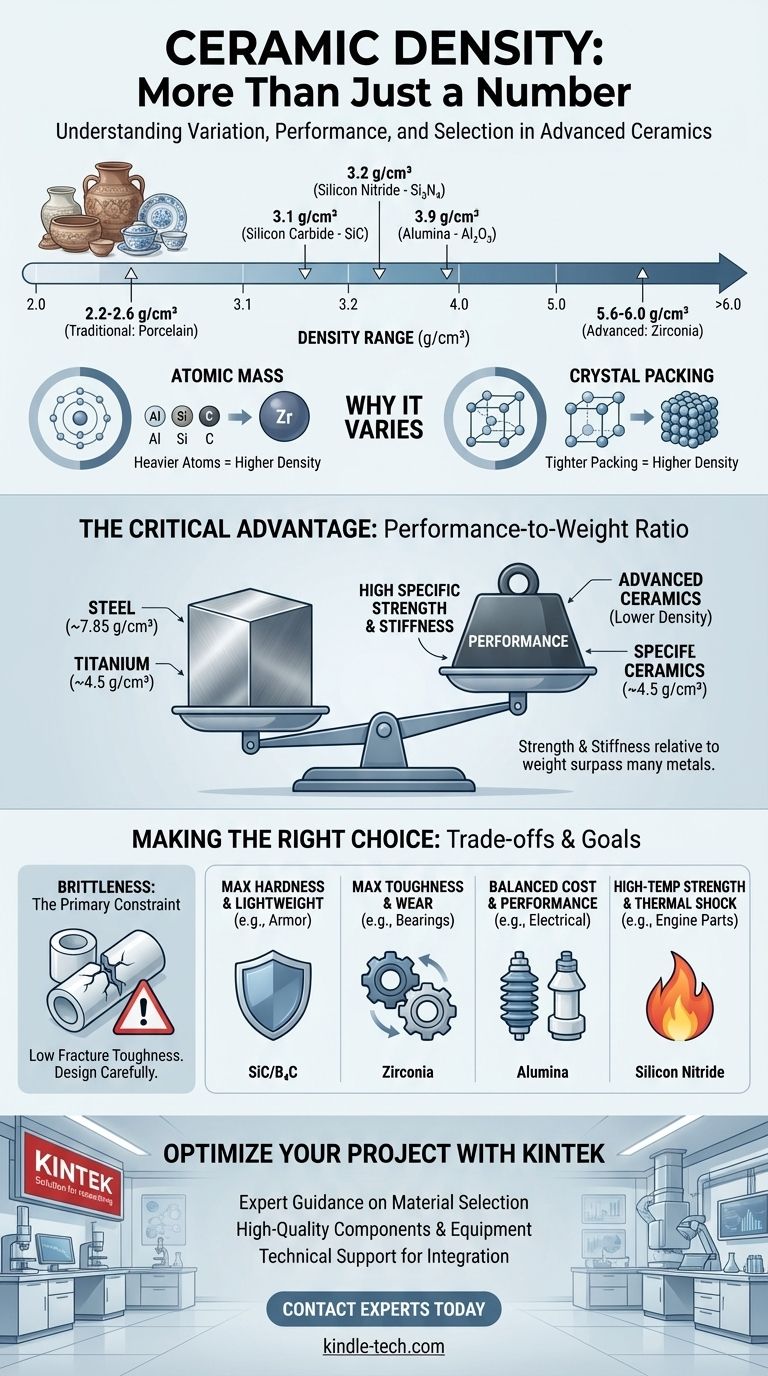

La densidad de un material cerámico no es un valor único, sino que abarca un amplio rango, típicamente desde aproximadamente 2.0 g/cm³ hasta más de 6.0 g/cm³. Esta variación depende completamente de la composición química específica y la estructura cristalina de la cerámica. Mientras que las cerámicas tradicionales como la porcelana se encuentran en el extremo inferior de este rango, las cerámicas técnicas avanzadas como la zirconia pueden ser sorprendentemente densas, casi acercándose a la densidad de algunos metales.

La conclusión principal es que "cerámica" es un término demasiado amplio para un único valor de densidad. El verdadero valor de las cerámicas técnicas reside no solo en su densidad, sino en sus excepcionalmente altas relaciones resistencia-peso y rigidez-peso, que a menudo superan a las de los metales.

Por qué la densidad de la cerámica varía tanto

El término "cerámica" abarca una vasta familia de materiales, desde la alfarería a base de arcilla hasta compuestos altamente diseñados utilizados en implantes aeroespaciales y médicos. Sus propiedades, incluida la densidad, son fundamentalmente diferentes.

Cerámicas tradicionales frente a cerámicas avanzadas

Las cerámicas tradicionales, como la porcelana o la loza, se fabrican principalmente a partir de materias primas naturales como la arcilla y la sílice. Sus densidades son generalmente bajas, a menudo en el rango de 2.2 a 2.6 g/cm³.

Las cerámicas avanzadas (también llamadas cerámicas técnicas o de ingeniería) se sintetizan a partir de polvos de alta pureza para aplicaciones específicas de alto rendimiento. Su densidad está determinada por su composición química precisa.

Ejemplos clave en cerámicas avanzadas

La alúmina (óxido de aluminio, Al₂O₃) es una de las cerámicas avanzadas más comunes. Ofrece un gran equilibrio de propiedades y tiene una densidad de aproximadamente 3.9 g/cm³.

La zirconia (dióxido de circonio, ZrO₂) destaca por ser excepcionalmente tenaz (para ser una cerámica) y también inusualmente densa. Su densidad es típicamente de alrededor de 5.6 a 6.0 g/cm³, lo que la hace más densa que muchas aleaciones de aluminio y titanio.

El carburo de silicio (SiC) es una cerámica extremadamente dura y ligera. Con una densidad de aproximadamente 3.1 g/cm³, es apreciada para aplicaciones que requieren alta rigidez y resistencia al desgaste sin una penalización significativa de peso.

El nitruro de silicio (Si₃N₄) es otra cerámica de alto rendimiento y baja densidad. Su densidad es de alrededor de 3.2 g/cm³, y es conocida por su excepcional resistencia al choque térmico y alta resistencia.

¿Qué determina la densidad de una cerámica?

Dos factores controlan principalmente la densidad de una cerámica:

- Masa atómica: El peso de los átomos constituyentes. La zirconia es densa porque el átomo de circonio es mucho más pesado que los átomos de aluminio, silicio o carbono presentes en otras cerámicas.

- Empaquetamiento cristalino: Qué tan apretados están empaquetados estos átomos en la red cristalina del material. La mayoría de las cerámicas técnicas se procesan para lograr la máxima densidad teórica con una porosidad mínima.

La ventaja crítica: Relación rendimiento-peso

Simplemente observar la densidad es engañoso. La razón por la que los ingenieros eligen cerámicas es por lo que esa densidad aporta en términos de rendimiento.

Resistencia específica y módulo específico

La resistencia específica (resistencia dividida por la densidad) y el módulo específico (rigidez dividida por la densidad) son las verdaderas medidas de la eficiencia estructural de un material. Aquí es donde las cerámicas avanzadas sobresalen.

Si bien un acero de alta resistencia puede ser más fuerte que la alúmina en términos absolutos, la alúmina pesa menos de la mitad. Para aplicaciones donde el peso es crítico, como en la aviación o la armadura de vehículos, una cerámica puede proporcionar el rendimiento requerido con un ahorro de peso significativo.

Comparación con metales

- Acero: ~7.85 g/cm³

- Titanio: ~4.5 g/cm³

- Aluminio: ~2.7 g/cm³

Observe que muchas cerámicas avanzadas como la alúmina y el carburo de silicio tienen densidades comparables o ligeramente superiores al aluminio, pero ofrecen mucha mayor dureza, rigidez y estabilidad a altas temperaturas. La zirconia es la excepción, con una densidad más cercana a la del titanio.

Comprender las compensaciones

Elegir una cerámica basándose en su densidad favorable requiere una comprensión objetiva de sus limitaciones.

Fragilidad: La restricción principal

La compensación más significativa para las cerámicas es su inherente fragilidad o baja tenacidad a la fractura. A diferencia de los metales, que se doblan y deforman bajo un esfuerzo elevado, las cerámicas tienden a fracturarse repentinamente. Este comportamiento debe ser la consideración central en cualquier diseño que utilice componentes cerámicos.

Costo y capacidad de fabricación

Producir polvos cerámicos de alta pureza y sinterizarlos en formas finales densas es un proceso preciso e intensivo en energía. Esto hace que las cerámicas avanzadas sean significativamente más caras de fabricar que la mayoría de los metales. Las geometrías complejas también pueden ser difíciles y costosas de lograr.

Tomar la decisión correcta para su objetivo

Seleccionar un material requiere equilibrar sus propiedades con su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima dureza y el bajo peso: El carburo de silicio (SiC) y el carburo de boro (B₄C) son candidatos principales para aplicaciones como armaduras y componentes de alto desgaste.

- Si su enfoque principal es la máxima tenacidad y resistencia al desgaste: La zirconia (ZrO₂) es una excelente opción, pero debe tener en cuenta su densidad relativamente alta en su diseño.

- Si su enfoque principal es un equilibrio versátil de costo y rendimiento: La alúmina (Al₂O₃) es la cerámica técnica más utilizada por una razón, ofreciendo buena resistencia, dureza y aislamiento eléctrico.

- Si su enfoque principal es la resistencia a altas temperaturas y la resistencia al choque térmico: El nitruro de silicio (Si₃N₄) sobresale en entornos térmicos exigentes, como los componentes del motor.

Comprender la densidad de una cerámica es el primer paso para aprovechar su combinación única de propiedades para resolver problemas de ingeniería desafiantes.

Tabla de resumen:

| Material Cerámico | Densidad Típica (g/cm³) | Características Clave |

|---|---|---|

| Alúmina (Al₂O₃) | ~3.9 | Excelente equilibrio de resistencia, dureza y aislamiento eléctrico |

| Zirconia (ZrO₂) | ~5.6-6.0 | Alta tenacidad y resistencia al desgaste, densidad similar al titanio |

| Carburo de Silicio (SiC) | ~3.1 | Dureza extrema, ligero, excelente conductividad térmica |

| Nitruro de Silicio (Si₃N₄) | ~3.2 | Excepcional resistencia al choque térmico, resistencia a altas temperaturas |

| Porcelana Tradicional | ~2.2-2.6 | Menor densidad, común en alfarería y aislantes básicos |

Optimice su proyecto con el material cerámico adecuado

¿Tiene dificultades para elegir la cerámica ideal para su aplicación específica? La densidad y las características de rendimiento de las cerámicas avanzadas pueden hacer o deshacer el éxito de su proyecto. En KINTEK, nos especializamos en ayudar a laboratorios y equipos de ingeniería a seleccionar el equipo de laboratorio y los consumibles cerámicos perfectos para sus necesidades únicas.

Ofrecemos:

- Asesoramiento experto sobre la selección de materiales basado en sus requisitos específicos (resistencia, peso, propiedades térmicas)

- Componentes cerámicos y equipos de laboratorio de alta calidad adaptados a su aplicación

- Soporte técnico para integrar cerámicas avanzadas en sus diseños

No permita que la incertidumbre en la selección de materiales frene su innovación. Comuníquese con nuestros expertos hoy mismo para discutir cómo nuestras soluciones cerámicas pueden mejorar el rendimiento y la eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Cuál es la función de un revestimiento cerámico en una cámara de reacción? Mejore la precisión de los datos en las pruebas de oxidación por vapor

- ¿Por qué se utilizan filtros cerámicos porosos en la pirólisis de metano? Proteja sus activos con filtración de alta precisión

- ¿Por qué es necesario utilizar cerámicas resistentes a altas temperaturas y a la corrosión para los descomponedores de H2SO4 en el proceso IS?

- ¿Por qué la alúmina se selecciona comúnmente como material de revestimiento para superaleaciones a base de níquel? Garantiza alta pureza y estabilidad

- ¿Qué es la sinterización por microondas de materiales cerámicos? Una guía para un procesamiento más rápido y eficiente

- ¿Para qué se puede utilizar el carburo de silicio? Resuelva los desafíos de calor extremo, desgaste y pureza

- ¿Cuál es la resistencia de la cerámica dental? Dominando el equilibrio entre la fuerza de compresión y la fuerza de tracción

- ¿Cuánto dura la fibra cerámica? Maximice la vida útil de meses a décadas