En resumen, la tasa de deposición para la Deposición Química de Vapor Metalorgánico (MOCVD) no es un número único, sino un parámetro altamente ajustable. Si bien las tasas típicas para aplicaciones industriales como la fabricación de LED pueden oscilar entre 1 y 10 micrómetros (μm) por hora, las tasas para investigación o estructuras atómicamente precisas pueden reducirse deliberadamente a solo unos pocos nanómetros por hora. La tasa específica es un resultado directo de las condiciones del proceso que elija.

El desafío central de la MOCVD no es simplemente lograr una alta tasa de deposición, sino comprender y controlar el equilibrio entre dos procesos físicos en competencia: el transporte de masa de los gases precursores a la oblea y la cinética de reacción superficial que rige cómo los átomos se incorporan al cristal. Dominar este equilibrio es la clave para optimizar la velocidad, la calidad o el costo.

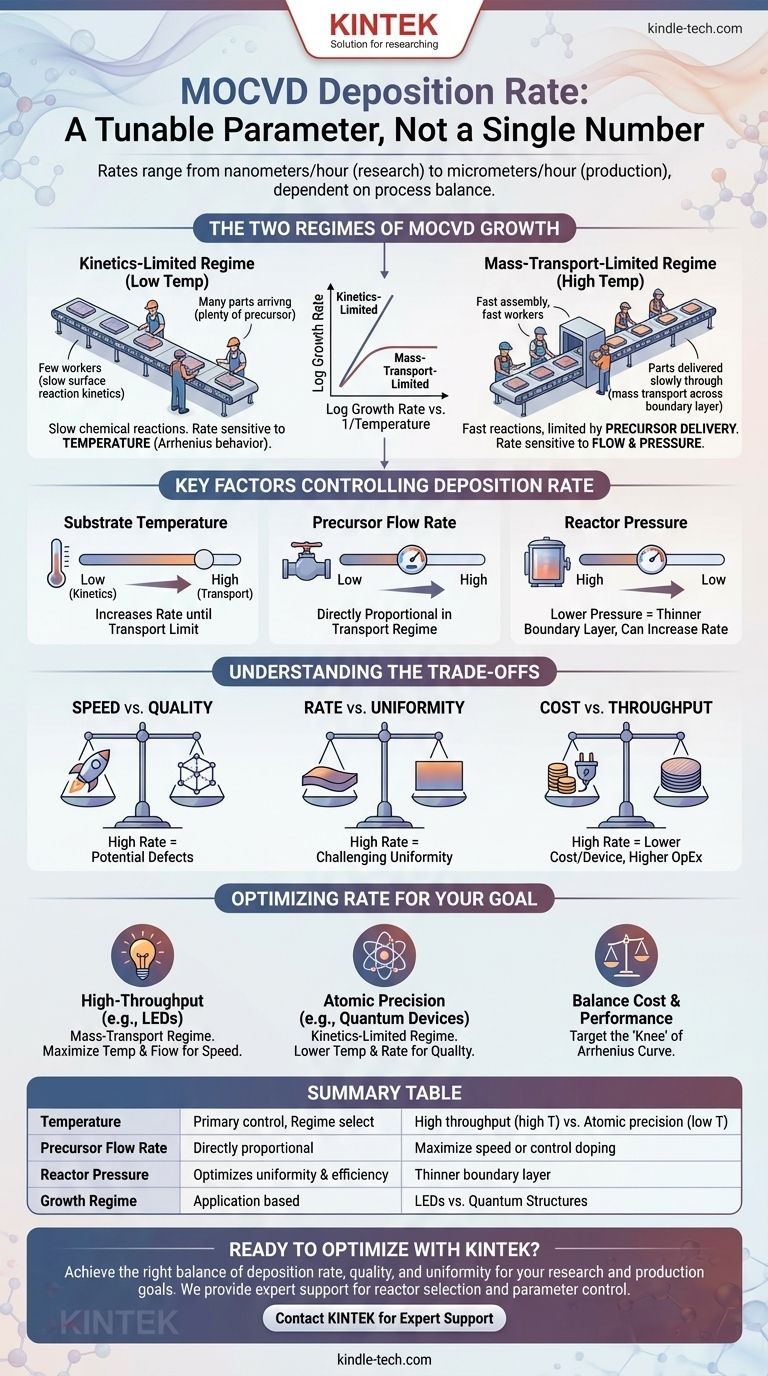

Los dos regímenes de crecimiento de MOCVD

La tasa de deposición en un reactor MOCVD se rige fundamentalmente por un "paso limitante de la velocidad", la parte más lenta del proceso general. Esto crea dos regímenes operativos distintos, determinados principalmente por la temperatura del sustrato.

El régimen limitado por el transporte de masa

A temperaturas más altas, las reacciones químicas en la superficie del sustrato son extremadamente rápidas. Por lo tanto, el crecimiento está limitado por la rapidez con la que las moléculas de gas precursor pueden ser transportadas desde el flujo de gas principal, a través de una capa límite estancada, hasta la superficie de la oblea.

Piense en ello como una línea de montaje donde los trabajadores son increíblemente rápidos. La velocidad de producción general está limitada solo por la rapidez con la que se les pueden entregar las piezas. En este régimen, la tasa de crecimiento es relativamente insensible a pequeños cambios de temperatura, pero altamente dependiente de los caudales de precursor y la presión del reactor.

El régimen limitado por la cinética de reacción

A temperaturas más bajas, ocurre lo contrario. Hay muchas moléculas precursoras disponibles en la superficie, pero las reacciones químicas necesarias para descomponerlas e incorporar átomos en la red cristalina son lentas.

Esta es una línea de montaje con un excedente de piezas, pero los trabajadores mismos son lentos. La velocidad de producción está determinada por su eficiencia personal. En este régimen, la tasa de crecimiento es extremadamente sensible a la temperatura, siguiendo una relación exponencial predecible (comportamiento de Arrhenius), pero menos sensible al caudal del precursor.

Visualizando los regímenes

Esta relación a menudo se visualiza en un gráfico clásico de Arrhenius, que muestra el logaritmo de la tasa de crecimiento versus el inverso de la temperatura (1/T). El gráfico revela una "meseta" plana a altas temperaturas (limitada por el transporte de masa) y una disminución lineal pronunciada a bajas temperaturas (limitada por la cinética). La mayoría de los procesos industriales operan en el régimen limitado por el transporte de masa para mayor estabilidad y alto rendimiento.

Factores clave que controlan la tasa de deposición

Para controlar la tasa de deposición, un ingeniero o científico manipula algunos parámetros críticos.

Temperatura del sustrato

La temperatura es la palanca principal para seleccionar su régimen de crecimiento. El aumento de la temperatura empuja el proceso de estar limitado por la cinética a estar limitado por el transporte de masa, lo que generalmente aumenta la tasa de deposición hasta que se alcanza el límite de transporte.

Caudal del precursor

La concentración de los precursores metalorgánicos en el gas portador es un control directo. En el régimen limitado por el transporte de masa, duplicar el caudal del precursor duplicará aproximadamente la tasa de deposición, asumiendo que el reactor puede mantener una dinámica de flujo estable.

Presión del reactor

La presión total dentro de la cámara de reacción afecta la velocidad del flujo de gas y el espesor de la capa límite sobre la oblea. La reducción de la presión puede adelgazar esta capa límite, mejorando la eficiencia del transporte de masa y, por lo tanto, aumentando la tasa de deposición.

Flujo y tipo de gas portador

El gas portador inerte (típicamente hidrógeno o nitrógeno) que transporta los precursores también juega un papel. Los flujos de gas totales más altos pueden reducir el tiempo de residencia de los precursores en el reactor y alterar la capa límite, influyendo sutilmente en la tasa de crecimiento final y la uniformidad.

Comprendiendo las compensaciones

Simplemente maximizar la tasa de deposición rara vez es el objetivo final. La búsqueda de la velocidad conlleva compensaciones críticas que impactan la calidad y el costo final del dispositivo.

Velocidad vs. Calidad

Esta es la compensación más fundamental. Las altas tasas de deposición pueden aumentar la probabilidad de incorporar defectos en la red cristalina, lo que lleva a una menor calidad del material. Para aplicaciones que requieren interfaces atómicamente lisas y baja densidad de defectos, como pozos cuánticos o transistores de alta movilidad de electrones (HEMT), un crecimiento más lento y controlado en el régimen limitado por la cinética es esencial.

Tasa vs. Uniformidad

Lograr una alta tasa de crecimiento que sea perfectamente uniforme en una oblea de gran diámetro es un desafío de ingeniería importante. Los altos flujos de gas pueden crear turbulencias y gradientes de temperatura, haciendo que la película sea más gruesa en algunas áreas y más delgada en otras. La optimización de la geometría del reactor y la inyección de gas es fundamental para gestionar esto.

Costo vs. Rendimiento

Una mayor tasa de deposición se traduce directamente en un mayor rendimiento de obleas, lo que reduce el costo de fabricación por dispositivo. Sin embargo, esto a menudo requiere operar el reactor a temperaturas más altas y usar caudales de precursor más altos, lo que aumenta el consumo de precursor (un factor de costo importante) y el uso de energía.

Optimizando la tasa para su objetivo específico

La "mejor" tasa de deposición depende completamente de su objetivo. Utilice estos principios como guía para configurar su proceso MOCVD.

- Si su enfoque principal es la producción de alto rendimiento (por ejemplo, LED): Opere firmemente en el régimen limitado por el transporte de masa utilizando altas temperaturas y maximizando los caudales de precursor para el crecimiento estable más rápido.

- Si su enfoque principal son las capas atómicamente precisas (por ejemplo, heteroestructuras cuánticas): Opere en el régimen limitado por la cinética con temperaturas más bajas y tasas más lentas para lograr un control de monocapa y una calidad de material superior.

- Si su enfoque principal es equilibrar el costo y el rendimiento: Apunte a la "rodilla" de la curva de Arrhenius, el punto de transición entre los dos regímenes, para lograr una tasa de crecimiento respetable sin una penalización significativa en la calidad del material.

En última instancia, dominar la tasa de deposición de MOCVD consiste en elegir conscientemente sus condiciones de operación para lograr un resultado predecible y repetible para sus objetivos específicos de material y dispositivo.

Tabla resumen:

| Parámetro | Efecto sobre la tasa de deposición | Objetivo típico |

|---|---|---|

| Temperatura | Control principal; aumenta la tasa hasta el límite de transporte de masa | Alto rendimiento (alta temp) vs. precisión atómica (baja temp) |

| Caudal del precursor | Directamente proporcional en el régimen de transporte de masa | Maximizar la velocidad o controlar el dopaje/estequiometría |

| Presión del reactor | Menor presión adelgaza la capa límite, puede aumentar la tasa | Optimizar para uniformidad y eficiencia |

| Régimen de crecimiento | Limitado por el transporte de masa (rápido, estable) vs. Limitado por la cinética (lento, preciso) | Elegir según la aplicación: LED vs. estructuras cuánticas |

¿Listo para optimizar su proceso MOCVD?

Ya sea que esté ampliando la producción para la fabricación de LED o desarrollando dispositivos cuánticos de próxima generación, lograr el equilibrio adecuado entre la tasa de deposición, la calidad de la película y la uniformidad es fundamental. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto para cumplir con sus objetivos específicos de investigación y producción de películas delgadas.

Le ayudamos a:

- Seleccionar la configuración de reactor adecuada para su régimen de crecimiento objetivo.

- Controlar con precisión los parámetros del proceso como la temperatura y el flujo de precursor para obtener resultados reproducibles.

- Lograr una calidad de material superior y uniformidad a escala de oblea.

Hablemos de su proyecto. Nuestro equipo está listo para ayudarle a dominar su proceso MOCVD.

Contacte a KINTEK hoy para hablar con un experto

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son las principales ventajas del método CVD para el cultivo de diamantes? Ingeniería de Gemas y Componentes de Alta Pureza

- ¿Cuál es la función de un sistema PECVD de microondas para nanoespigas de diamante? Síntesis de nanoestructuras de precisión en un solo paso.

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Cuál es la diferencia entre MPCVD y HFCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se utiliza el plasma en las películas de recubrimiento de diamante? Desbloquee el poder de MPCVD para recubrimientos superiores