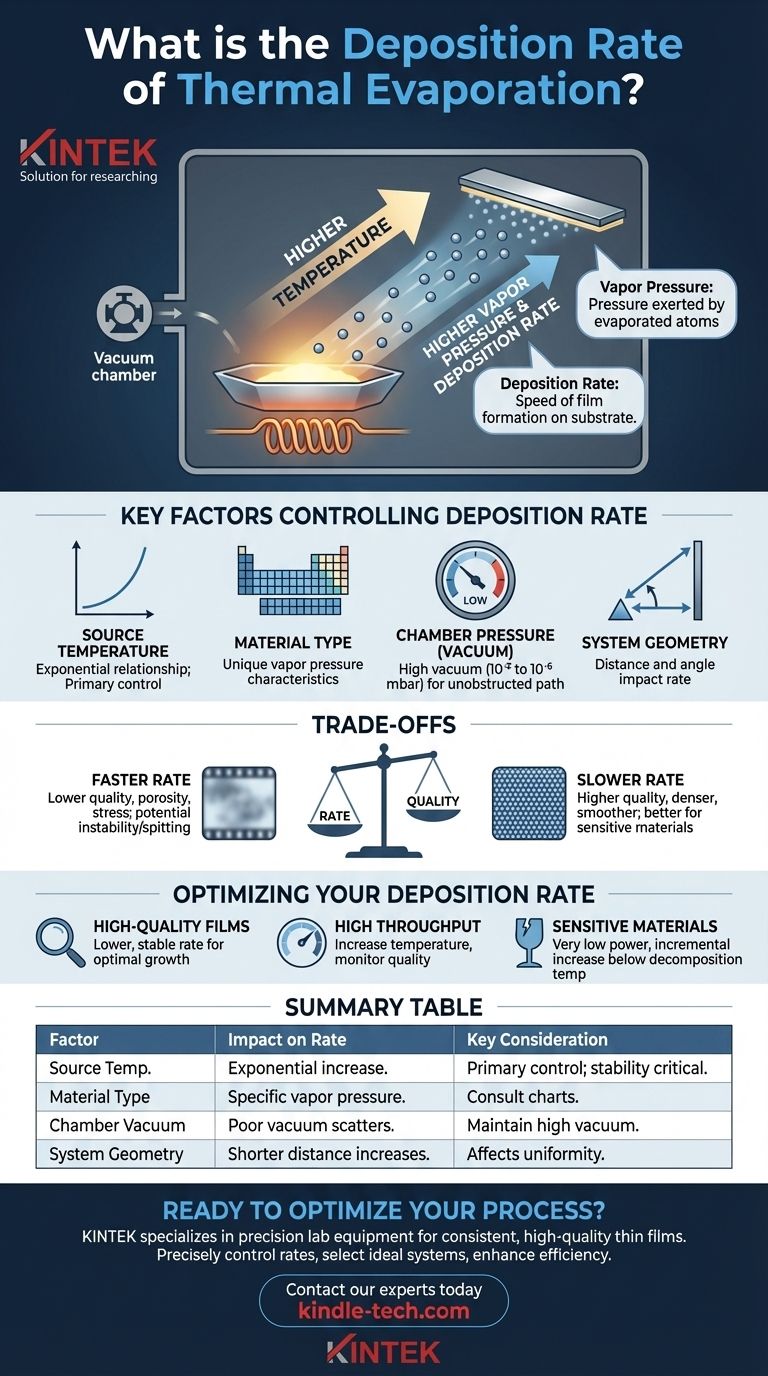

La tasa de deposición en la evaporación térmica no es un valor único, sino un parámetro altamente variable y controlable. Se determina principalmente por la temperatura del material fuente: una temperatura más alta crea una mayor presión de vapor, lo que a su vez conduce a una tasa de deposición más rápida en su sustrato.

El principio fundamental a entender es que la tasa de deposición es una consecuencia directa de sus entradas de proceso. Usted controla activamente la tasa ajustando la temperatura de la fuente, lo que dicta la rapidez con la que los átomos del material se evaporan y recubren su sustrato.

El Principio Fundamental: Presión de Vapor

Para controlar la tasa de deposición, primero debe comprender la física de la presión de vapor y su relación directa con la temperatura.

El Papel de la Temperatura

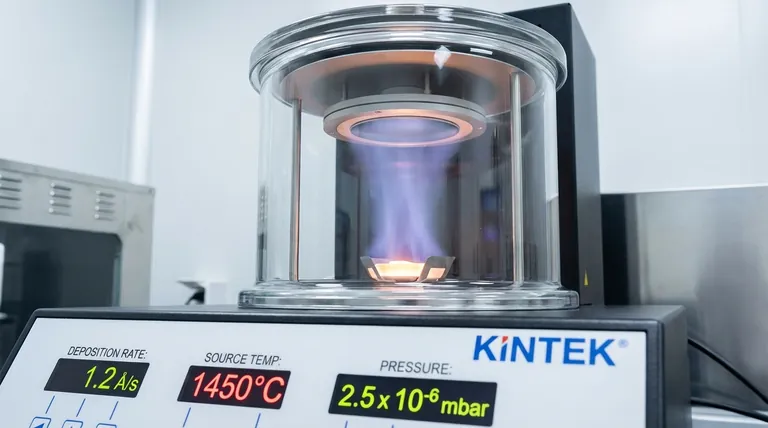

La evaporación térmica funciona calentando un material fuente en una cámara de alto vacío. Esto se hace típicamente pasando una corriente eléctrica alta a través de un soporte, conocido como "barco" o "crisol".

A medida que el material fuente se calienta, sus átomos ganan energía térmica. Finalmente, ganan suficiente energía para liberarse de la superficie y entrar en un estado gaseoso, un proceso conocido como evaporación.

De la Presión de Vapor a la Tasa de Deposición

La presión de vapor es la presión ejercida por estos átomos evaporados dentro de la cámara. Cuanto más caliente esté el material fuente, más átomos se evaporarán y mayor será la presión de vapor.

Esta corriente de vapor viaja a través del vacío y se condensa en el sustrato más frío, formando la película delgada. Una mayor presión de vapor significa que una corriente más densa de átomos llega al sustrato por unidad de tiempo, lo que resulta en una mayor tasa de deposición.

Factores Clave que Controlan la Tasa de Deposición

Si bien la temperatura es su principal control, varios factores interconectados determinan la tasa de deposición final.

Temperatura de la Fuente

Este es su control más directo. Aumentar la potencia al elemento calefactor eleva la temperatura de la fuente, aumenta la presión de vapor y acelera la tasa de deposición. Esta relación es exponencial, por lo que pequeños cambios en la temperatura pueden causar grandes cambios en la tasa.

El Material que se Evapora

Cada material tiene una relación única de temperatura a presión de vapor. Materiales como el aluminio y la plata se evaporan a diferentes temperaturas para lograr la misma presión de vapor.

Debido a esto, debe consultar las tablas de presión de vapor para su material específico para determinar el rango de temperatura requerido para su tasa de deposición deseada.

Presión de la Cámara (Nivel de Vacío)

La evaporación térmica se realiza en alto vacío (típicamente de 10⁻⁵ a 10⁻⁶ mbar) por una razón crítica. Esta baja presión elimina la mayoría de las moléculas de aire, asegurando que los átomos evaporados tengan un camino claro y sin obstrucciones desde la fuente hasta el sustrato.

Un vacío deficiente haría que los átomos evaporados chocaran con las moléculas de aire, dispersándolos y reduciendo drásticamente la tasa de deposición efectiva y la pureza de la película.

Geometría del Sistema

La disposición física de su cámara juega un papel importante. La distancia y el ángulo entre la fuente de evaporación y el sustrato impactan directamente en la tasa. Al igual que un bote de pintura en aerosol, cuanto más cerca esté el sustrato de la fuente, mayor será la tasa de deposición.

Comprendiendo las Compensaciones

Simplemente buscar la tasa de deposición más rápida posible suele ser un error. La tasa que elija implica compensaciones críticas entre velocidad y calidad.

Tasa vs. Calidad de la Película

Depositar demasiado rápido puede resultar en una película de menor calidad. Es posible que los átomos no tengan suficiente tiempo para asentarse en una estructura ordenada y densa en el sustrato, lo que lleva a películas porosas o con alta tensión interna.

Las tasas de deposición más lentas generalmente dan a los átomos más tiempo para organizarse, lo que a menudo resulta en películas más densas, suaves y de mayor pureza.

Tasa vs. Estabilidad del Proceso

Calentar agresivamente una fuente para lograr una alta tasa puede hacer que el proceso sea inestable. Algunos materiales pueden "escupir" o expulsar pequeñas gotas fundidas cuando se sobrecalientan, creando defectos significativos en el sustrato.

Mantener una temperatura estable y moderada suele ser clave para un proceso de deposición repetible y fiable.

Temperatura vs. Integridad del Material

Para materiales sensibles como compuestos orgánicos o ciertas aleaciones, el calor excesivo puede hacer que se descompongan o se degraden. En estos casos, una tasa de deposición más baja y cuidadosamente controlada es esencial para preservar la estructura química del material en la película final.

Optimizando su Tasa de Deposición

Su tasa ideal depende completamente del objetivo de su aplicación específica. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es obtener películas densas y de alta calidad: Opte por una tasa de deposición más baja y estable para permitir un crecimiento óptimo de la película.

- Si su enfoque principal es la velocidad del proceso y el alto rendimiento: Aumente cuidadosamente la temperatura de la fuente mientras monitorea la calidad de la película para encontrar la tasa máxima que aún cumpla con sus especificaciones.

- Si está depositando un material sensible o complejo: Comience con muy poca potencia y auméntela gradualmente para encontrar una tasa de evaporación estable que ocurra muy por debajo de la temperatura de descomposición del material.

Dominar la evaporación térmica radica en comprender y controlar la relación entre la temperatura, la presión de vapor y las propiedades deseadas de su película.

Tabla Resumen:

| Factor | Impacto en la Tasa de Deposición | Consideración Clave |

|---|---|---|

| Temperatura de la Fuente | Una temperatura más alta aumenta exponencialmente la tasa. | Control principal; la estabilidad es crítica. |

| Tipo de Material | La presión de vapor vs. temperatura es específica del material. | Consulte las tablas de presión de vapor para su material. |

| Vacío de la Cámara | Un vacío deficiente dispersa los átomos, reduciendo la tasa efectiva. | Mantenga un alto vacío (10⁻⁵ a 10⁻⁶ mbar). |

| Geometría del Sistema | Una distancia más corta entre la fuente y el sustrato aumenta la tasa. | Afecta la uniformidad de la película y el perfil de espesor. |

¿Listo para Optimizar su Proceso de Evaporación Térmica?

Lograr el equilibrio perfecto entre la tasa de deposición y la calidad de la película es clave para el éxito de su investigación o producción. El equipo de laboratorio adecuado es fundamental para este control.

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para todas sus necesidades de evaporación térmica. Proporcionamos las herramientas fiables y el soporte experto para ayudarle a:

- Controlar con precisión las tasas de deposición para películas delgadas consistentes y de alta calidad.

- Seleccionar el sistema ideal y los componentes para sus materiales y objetivos de aplicación específicos.

- Mejorar la eficiencia de su laboratorio con fuentes de evaporación y sistemas de vacío duraderos y de alto rendimiento.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura