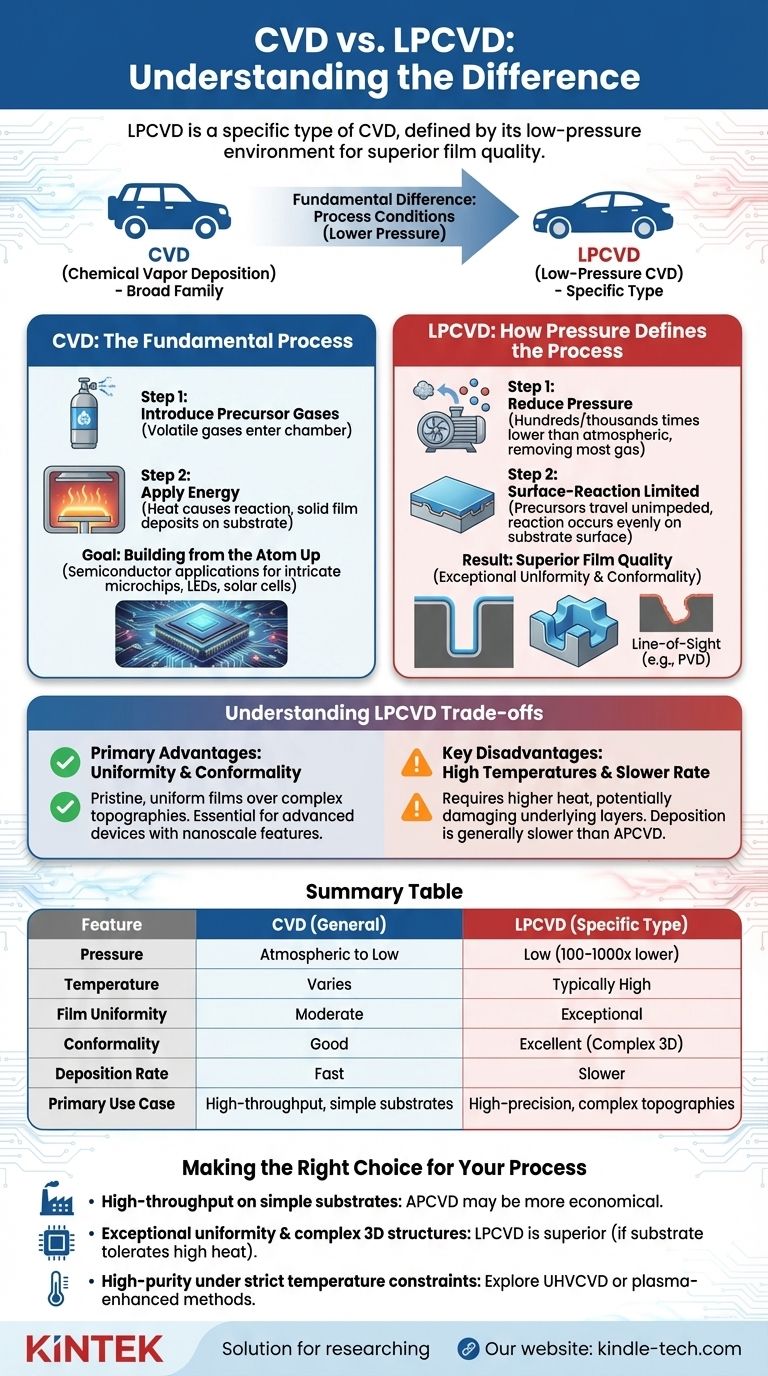

En resumen, LPCVD es un tipo específico de CVD. La Deposición Química de Vapor (CVD, por sus siglas en inglés) es el nombre general para una familia de técnicas utilizadas para crear películas sólidas delgadas a partir de precursores gaseosos. La Deposición Química de Vapor a Baja Presión (LPCVD) es una de estas técnicas, definida por su uso de un entorno de baja presión para lograr una calidad de película superior. Piense en CVD como "automóviles" y en LPCVD como un modelo específico, como un "sedán".

La diferencia fundamental no es la química, sino las condiciones del proceso. LPCVD reduce intencionalmente la presión de la cámara para forzar que la reacción química ocurra principalmente en la superficie del sustrato, y no en el gas que se encuentra por encima. Esto da como resultado películas altamente uniformes y conformadas, que es la razón principal de su uso.

¿Qué es la Deposición Química de Vapor (CVD)?

El Proceso Fundamental

En esencia, cualquier proceso de CVD implica dos pasos principales. Primero, se introducen uno o más gases precursores volátiles en una cámara de reacción que contiene el objeto a recubrir, conocido como sustrato.

En segundo lugar, se aplica energía, generalmente calor. Esto hace que los gases reaccionen o se descompongan, depositando una película delgada sólida sobre la superficie del sustrato.

El Objetivo: Construir átomo por átomo

La CVD es una piedra angular de la fabricación moderna, especialmente en la industria de los semiconductores. Se utiliza para construir las intrincadas estructuras en capas que forman microchips, LED y células solares.

Esta técnica es valorada por su capacidad para producir películas de alta pureza y duraderas con propiedades bien controladas.

Cómo la Presión Define el Proceso: Introducción a LPCVD

El Problema con la Presión Atmosférica

Cuando la CVD se realiza a presión atmosférica normal (un proceso llamado APCVD), la cámara de reacción está densa en moléculas de gas. Esta densidad provoca muchas colisiones entre moléculas en la fase gaseosa misma.

Estas reacciones en fase gaseosa a menudo no son deseables. Pueden formar partículas diminutas que caen sobre el sustrato, creando defectos. Esto también agota el gas precursor antes de que llegue a la superficie, lo que resulta en un espesor de película no uniforme en todo el sustrato.

La Solución LPCVD: Reducción de la Presión

LPCVD opera a presiones cientos o miles de veces más bajas que la presión atmosférica. Al eliminar la mayoría de las moléculas de gas de la cámara, la probabilidad de reacciones no deseadas en la fase gaseosa se desploma.

Esto obliga a que la deposición se convierta en un proceso limitado por la reacción superficial. Los gases precursores viajan sin impedimentos hasta el sustrato, donde todas las reacciones químicas críticas ocurren justo en la superficie.

El Resultado: Calidad de Película Superior

Esta reacción enfocada en la superficie es la clave de las ventajas de LPCVD. Debido a que la reacción ocurre uniformemente en cada superficie expuesta, la película resultante es excepcionalmente uniforme en espesor.

Además, proporciona una conformabilidad sobresaliente, lo que significa que puede recubrir perfectamente trincheras profundas, orificios y otras formas 3D complejas sin sellarlos. Esta es una ventaja crítica sobre los métodos de deposición por línea de visión como PVD.

Comprender las Compensaciones de LPCVD

La Ventaja Principal: Uniformidad y Conformabilidad

La razón principal por la que los ingenieros eligen LPCVD es por su capacidad para depositar películas prístinas y uniformes sobre topografías complejas. Para crear dispositivos microelectrónicos avanzados con características a escala nanométrica, este nivel de control no es negociable.

La Desventaja Clave: Altas Temperaturas

Para impulsar la reacción química de manera eficiente en la superficie sin la ayuda de alta presión, LPCVD generalmente requiere temperaturas de proceso más altas en comparación con otros métodos de CVD.

Este calor elevado puede ser una limitación significativa. Puede dañar o alterar las capas subyacentes o los dispositivos que ya se han fabricado en el sustrato, obligando a los ingenieros a buscar métodos de deposición alternativos y a temperaturas más bajas.

Tasa de Deposición

Mientras que los procesos de CVD pueden ser muy económicos con altas tasas de deposición, LPCVD es generalmente más lento que su contraparte a presión atmosférica (APCVD). La menor concentración de gases reactivos significa que la película se acumula más lentamente. Esta es una compensación directa: sacrificar velocidad por calidad y uniformidad.

Tomar la Decisión Correcta para Su Proceso

Elegir un método de deposición es una decisión de ingeniería clásica que requiere equilibrar las propiedades ideales de la película con las limitaciones físicas del proceso y el sustrato.

- Si su enfoque principal es la producción de alto rendimiento en sustratos planos y simples: Un proceso a presión atmosférica (APCVD) puede ser más económico debido a su mayor tasa de deposición.

- Si su enfoque principal es una uniformidad excepcional y el recubrimiento de estructuras 3D complejas: LPCVD es la opción superior, siempre y cuando su sustrato y los materiales subyacentes puedan tolerar las altas temperaturas del proceso.

- Si su enfoque principal es depositar una película de alta pureza bajo estrictas restricciones de temperatura: Deberá explorar otras técnicas, como la CVD de Ultra Alto Vacío (UHVCVD) o los métodos mejorados por plasma.

En última instancia, comprender el papel de la presión es clave para seleccionar la herramienta adecuada para el trabajo.

Tabla Resumen:

| Característica | CVD (General) | LPCVD (Tipo Específico) |

|---|---|---|

| Presión | De atmosférica a baja | Baja (100-1000 veces menor que la atmosférica) |

| Temperatura | Variable | Típicamente Alta |

| Uniformidad de la Película | Moderada | Excepcional |

| Conformabilidad | Buena | Excelente (recubre estructuras 3D complejas) |

| Tasa de Deposición | Rápida | Más Lenta |

| Caso de Uso Principal | Alto rendimiento, sustratos simples | Alta precisión, topografías complejas |

¿Necesita orientación experta sobre la selección del método de deposición adecuado para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para la investigación de semiconductores y películas delgadas. Ya sea que trabaje con CVD, LPCVD u otras técnicas avanzadas, nuestras soluciones garantizan precisión, fiabilidad y rendimiento óptimo. Permítanos ayudarle a lograr una calidad y eficiencia superiores de la película en sus procesos.

Contáctenos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante