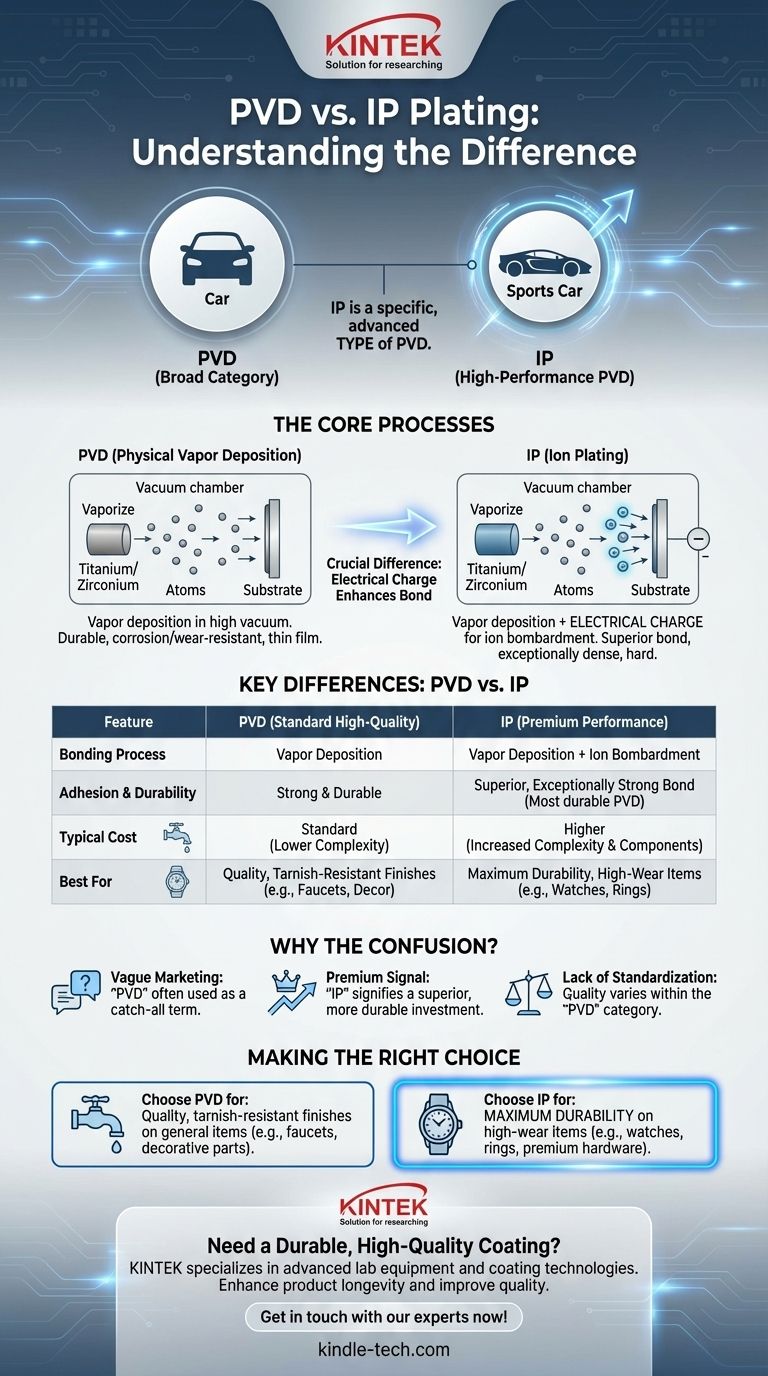

La diferencia fundamental no es de oposición, sino de clasificación. El chapado iónico (IP) es un tipo específico y más avanzado de Deposición Física de Vapor (PVD). Si bien ambos términos describen un proceso para crear un recubrimiento duradero en el vacío, el IP utiliza una carga eléctrica para crear una superficie más dura y con una unión más fuerte que algunos otros métodos PVD.

La conclusión principal es que todo chapado IP es PVD, pero no todo PVD es IP. Piense en PVD como la categoría amplia de "automóviles", mientras que IP es una categoría de alto rendimiento como "autos deportivos". Ambos son automóviles, pero uno está diseñado para un mayor nivel de rendimiento y durabilidad.

¿Qué es el PVD (Deposición Física de Vapor)?

El Proceso Central

El PVD es una familia de procesos de recubrimiento que se llevan a cabo dentro de una cámara de alto vacío.

Una fuente de material sólido (como titanio o circonio) se vaporiza en un plasma de átomos o moléculas. Este vapor luego viaja a través de la cámara y se deposita sobre el objeto que se está recubriendo, formando una película delgada y fuertemente adherida.

Características Clave

Los recubrimientos PVD son conocidos por ser extremadamente duraderos, resistentes a la corrosión y al desgaste. El proceso también es más respetuoso con el medio ambiente que la galvanoplastia tradicional.

Dado que la película es tan delgada, a menudo de solo unas pocas micras, no altera la textura superficial subyacente, lo que permite acabados tanto mate como pulidos.

¿Qué es el IP (Chapado Iónico)?

Un Refinamiento del Proceso PVD

El chapado iónico comienza como cualquier otro proceso PVD: un material fuente se vaporiza en el vacío.

La diferencia crucial radica en el siguiente paso. El IP introduce un proceso eléctrico secundario para mejorar la unión del recubrimiento.

El Diferenciador Clave: Una Carga Eléctrica

Durante el proceso IP, al objeto que se está recubriendo (el sustrato) se le aplica una carga eléctrica negativa.

Esta carga atrae fuertemente a los iones cargados positivamente del metal vaporizado. Estos iones se aceleran hacia el sustrato a gran velocidad, incrustándose en la superficie con una fuerza significativa.

El Resultado: Una Unión Superior

Este bombardeo de alta energía crea un recubrimiento excepcionalmente denso, duro y altamente adherente. El proceso forma una capa de interfaz graduada entre el recubrimiento y el sustrato, lo que significa que no hay un límite nítido y distinto. Esta falta de un límite claro es lo que le da al recubrimiento su adhesión superior.

Comprendiendo las Diferencias Prácticas

Durabilidad y Adhesión

Esta es la diferencia más significativa. Si bien todos los recubrimientos PVD son fuertes, el IP se considera generalmente la forma más duradera de PVD. La unión atómica mejorada lo hace más resistente a los arañazos, la abrasión y el desgaste, lo cual es fundamental para los artículos de alto contacto.

Costo y Complejidad

Los componentes eléctricos adicionales y el control del proceso hacen que el chapado iónico sea más complejo y, por lo general, más costoso que los métodos PVD más básicos, como la pulverización catódica (sputtering). Este costo a menudo se justifica por el aumento drástico en la longevidad.

Apariencia y Acabado

Visualmente, un recubrimiento IP y otro recubrimiento PVD pueden parecer idénticos cuando son nuevos. Ambos pueden producir una amplia gama de colores (oro, oro rosa, negro, etc.) con alta fidelidad. La diferencia se hace evidente con el tiempo, con el uso y el desgaste.

¿Por qué la Confusión en el Mercado?

Lenguaje de Marketing Vago

Muchas marcas utilizan "PVD" como un término general para un recubrimiento de calidad. Es un término fácil de entender que indica un paso adelante con respecto a los métodos más antiguos.

Indicando un Producto Prémium

Las empresas que utilizan el proceso más avanzado de chapado iónico a menudo especifican "IP" o "Chapado Iónico" para diferenciar sus productos. Están indicando que han invertido en una versión superior y más duradera de la tecnología PVD.

Falta de Estandarización

Dado que "PVD" describe una categoría de procesos, la calidad puede variar. Un producto simplemente marcado como "recubierto con PVD" podría utilizar un método menos robusto. Ver "recubierto con IP" proporciona una garantía más específica sobre la durabilidad del acabado.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la máxima durabilidad para artículos de alto desgaste (como relojes, anillos o herrajes prémium): Busque productos comercializados específicamente como IP (Chapado Iónico), ya que esto indica la unión más fuerte posible.

- Si su enfoque principal es un acabado de calidad y resistente al deslustre para artículos generales (como grifos o piezas decorativas): Un recubrimiento PVD es una excelente marca de calidad y ofrecerá una mejora significativa en el rendimiento con respecto al chapado tradicional.

- Si está evaluando afirmaciones de marketing: Considere "PVD" como la base para recubrimientos modernos de alta calidad y "IP" como el nivel prémium dentro de esa categoría.

En última instancia, comprender esta distinción le permite juzgar con mayor precisión la calidad y el valor a largo plazo de un producto recubierto.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | IP (Chapado Iónico) |

|---|---|---|

| Relación | Categoría amplia de procesos de recubrimiento al vacío | Un tipo específico y avanzado de PVD |

| Proceso de Unión | Deposición de vapor | Deposición de vapor + carga eléctrica para bombardeo iónico |

| Adhesión y Durabilidad | Fuerte y duradero | Superior, unión excepcionalmente fuerte |

| Costo Típico | Estándar para recubrimientos de alta calidad | Más alto, debido a la mayor complejidad |

| Mejor Para | Acabados de calidad resistentes al deslustre (ej. grifos) | Máxima durabilidad para artículos de alto desgaste (ej. relojes, anillos) |

¿Necesita un Recubrimiento Duradero y de Alta Calidad para sus Productos?

Comprender los matices entre el chapado PVD e IP es crucial para seleccionar el acabado correcto que cumpla con sus requisitos de rendimiento y durabilidad. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas tecnologías de recubrimiento, para ayudarle a lograr resultados superiores.

Podemos ayudarle a:

- Seleccionar el proceso de recubrimiento ideal para su aplicación y material específicos.

- Mejorar la longevidad del producto con acabados duraderos y resistentes al desgaste.

- Mejorar la calidad y el rendimiento utilizando tecnologías avanzadas y respetuosas con el medio ambiente.

Contáctenos hoy para discutir cómo nuestra experiencia en equipos y consumibles de laboratorio puede respaldar sus necesidades de recubrimiento y aportar valor duradero a sus productos.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas