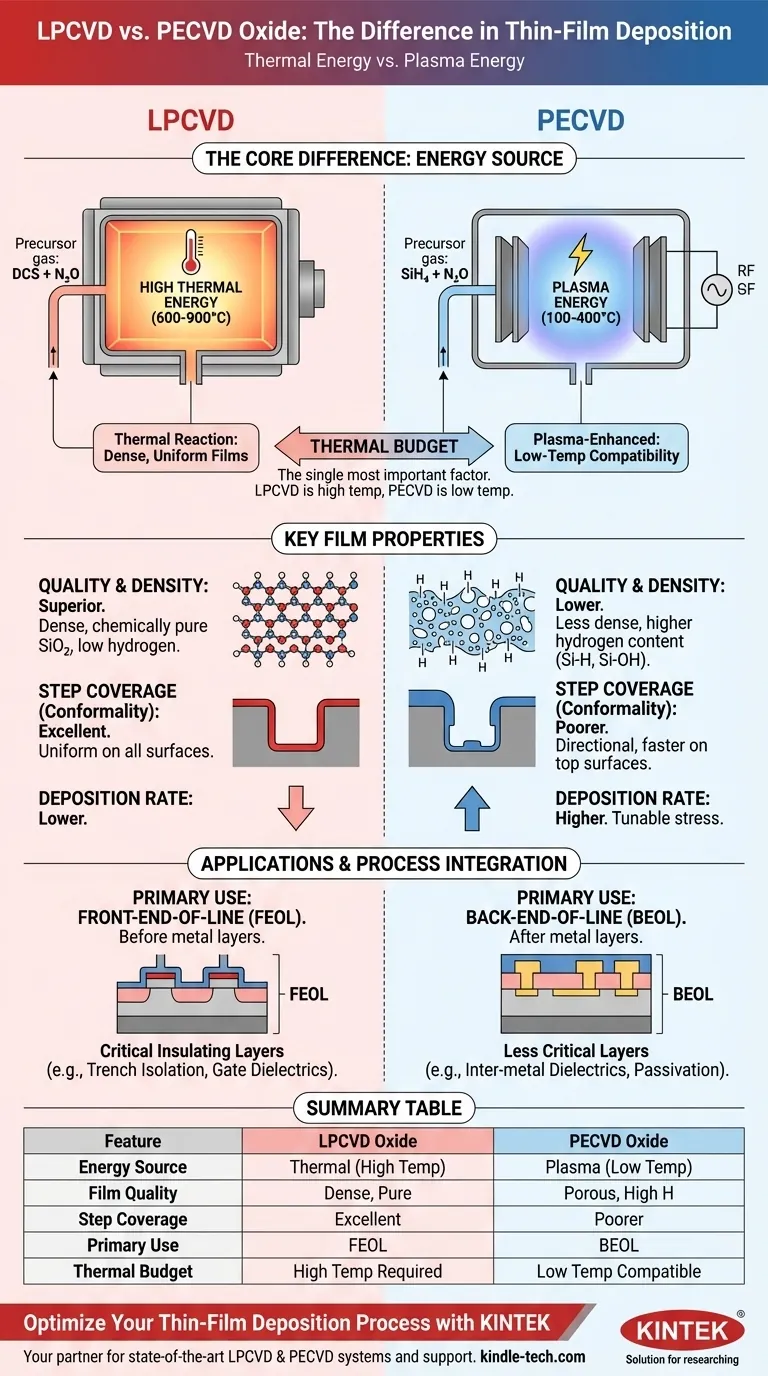

La diferencia fundamental entre el óxido LPCVD y el PECVD radica en la fuente de energía utilizada para la deposición. La Deposición Química de Vapor a Baja Presión (LPCVD) utiliza alta energía térmica (600-900°C) para crear películas densas y altamente uniformes. En contraste, la Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza plasma a temperaturas mucho más bajas (100-400°C), lo que la hace adecuada para dispositivos sensibles a la temperatura, pero que generalmente resulta en películas de menor calidad.

La elección entre estos dos métodos casi siempre está dictada por el presupuesto térmico de su proceso. LPCVD ofrece una calidad de película superior a costa de un calor elevado, mientras que PECVD permite la deposición en dispositivos terminados al sustituir ese calor por energía de plasma.

El Mecanismo Central: Energía Térmica vs. Plasma

Comprender cómo cada método energiza los gases precursores es clave para entender la diferencia en la película final de dióxido de silicio (SiO₂).

Cómo funciona LPCVD: Alta temperatura, baja presión

LPCVD se basa puramente en la energía térmica para iniciar la reacción química. Los gases precursores, como el diclorosilano (DCS) y el óxido nitroso (N₂O) o el TEOS, se introducen en un horno de pared caliente.

La alta temperatura proporciona la energía de activación necesaria para que las moléculas de gas reaccionen en la superficie del sustrato y formen una película sólida de SiO₂. El proceso se realiza a baja presión para garantizar un largo camino libre medio para las moléculas de gas, lo que promueve una deposición altamente uniforme en muchos sustratos a la vez.

Cómo funciona PECVD: Deposición asistida por plasma

PECVD cambia fundamentalmente la entrada de energía. En lugar de depender del calor, aplica un campo electromagnético de radiofrecuencia (RF) a los gases precursores (como silano, SiH₄, y N₂O).

Este campo de RF enciende un plasma, un estado de la materia que contiene iones y radicales libres altamente energéticos. Estas especies reactivas pueden entonces formar SiO₂ en la superficie del sustrato a temperaturas significativamente más bajas, ya que la energía requerida proviene del plasma y no del calor.

Comparación de las propiedades clave de la película

La diferencia en la fuente de energía impacta directamente en las características de la película de óxido depositada.

Calidad y Densidad de la Película

El óxido LPCVD es muy denso, estequiométrico (SiO₂ químicamente puro) y tiene un contenido de hidrógeno muy bajo. Esto da como resultado propiedades eléctricas superiores, como una alta resistencia dieléctrica y una baja corriente de fuga, lo que lo convierte en un excelente aislante.

El óxido PECVD es generalmente menos denso y puede contener una cantidad significativa de hidrógeno incorporado del precursor de silano (SiH₄). Este hidrógeno puede provocar enlaces Si-H y Si-OH en la película, lo que puede degradar su rendimiento eléctrico.

Cobertura de Escalones (Conformabilidad)

LPCVD proporciona una excelente y altamente conformal cobertura de escalones. Debido a que la reacción está limitada por la velocidad de reacción superficial (no por la rapidez con que llega el gas), la película se deposita con un espesor casi igual en todas las superficies, incluidas las paredes laterales verticales de las trincheras.

La deposición PECVD suele ser más direccional y da como resultado una conformabilidad más pobre. Las especies reactivas en el plasma tienen una vida útil más corta, lo que conduce a una deposición más rápida en las superficies superiores que en el fondo o las paredes laterales de las características.

Tasa de Deposición y Tensión

PECVD generalmente ofrece una tasa de deposición más alta que LPCVD, lo que es ventajoso para depositar películas gruesas, como las capas de pasivación finales.

Además, la tensión de la película en PECVD se puede ajustar de compresiva a tensil ajustando los parámetros del proceso. Las películas LPCVD generalmente tienen una tensión tensil fija y baja.

Comprensión de las Compensaciones y Aplicaciones

La elección entre LPCVD y PECVD rara vez se trata de cuál es "mejor" en el vacío; se trata de cuál es apropiado para un paso específico en la secuencia de fabricación.

La Restricción del Presupuesto Térmico

Este es el factor más importante. Las altas temperaturas de LPCVD destruirían las capas metálicas (como el aluminio) u otras estructuras sensibles a la temperatura.

Por lo tanto, LPCVD se utiliza en el front-end-of-line (FEOL), antes de que se deposite el metal. PECVD es el método dominante para depositar dieléctricos en el back-end-of-line (BEOL), una vez que los transistores y las interconexiones metálicas ya están instalados.

Rendimiento Eléctrico vs. Integración de Procesos

Para las capas aislantes críticas donde el rendimiento no puede verse comprometido, como el aislamiento de trincheras o los dieléctricos de puerta, la calidad superior del óxido LPCVD lo convierte en la opción clara.

Para aplicaciones menos críticas, como dieléctricos intermetálicos o capas de pasivación de protección contra arañazos, la menor calidad del óxido PECVD es una compensación aceptable por su compatibilidad con procesos a baja temperatura.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por sus requisitos específicos de calidad de película y las limitaciones de temperatura de su sustrato.

- Si su enfoque principal es el aislamiento eléctrico de la más alta calidad: LPCVD es la opción superior, siempre que su dispositivo pueda soportar la alta temperatura del proceso.

- Si su enfoque principal es depositar un óxido en un dispositivo sensible a la temperatura: PECVD es su única opción viable debido a su procesamiento a baja temperatura.

- Si su enfoque principal es rellenar trincheras profundas o recubrir topografías complejas de manera uniforme: LPCVD proporciona una conformabilidad significativamente mejor.

- Si su enfoque principal es depositar rápidamente una capa gruesa de pasivación o intermetálica: PECVD se prefiere a menudo por su mayor tasa de deposición y compatibilidad con BEOL.

En última instancia, la decisión entre LPCVD y PECVD está dictada por su presupuesto térmico: deje que la tolerancia a la temperatura de su sustrato guíe su elección.

Tabla de Resumen:

| Característica | Óxido LPCVD | Óxido PECVD |

|---|---|---|

| Fuente de Energía | Térmica (600-900°C) | Plasma (100-400°C) |

| Calidad de la Película | Densa, estequiométrica, bajo hidrógeno | Menos densa, mayor contenido de hidrógeno |

| Cobertura de Escalones | Excelente conformabilidad | Conformabilidad más pobre |

| Uso Principal | Front-end-of-line (FEOL) | Back-end-of-line (BEOL) |

| Presupuesto Térmico | Se requiere alta temperatura | Compatible con baja temperatura |

Optimice su proceso de deposición de película delgada con KINTEK

Elegir entre LPCVD y PECVD es fundamental para el éxito de su fabricación de semiconductores. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles que satisfacen las demandas precisas de ambos métodos de deposición.

¿Por qué asociarse con KINTEK para sus necesidades de deposición?

- Acceso a sistemas LPCVD y PECVD de última generación adaptados a sus requisitos específicos de presupuesto térmico

- Orientación experta sobre la selección del equipo adecuado para aplicaciones FEOL o BEOL

- Soporte integral para lograr una calidad de película, conformabilidad y rendimiento eléctrico óptimos

- Consumibles confiables que aseguran resultados de deposición consistentes

Ya sea que esté trabajando en el aislamiento de transistores front-end o en dieléctricos intermetálicos back-end, KINTEK tiene las soluciones para mejorar las capacidades de su laboratorio.

Comuníquese hoy mismo con nuestros expertos en deposición para analizar cómo podemos apoyar sus requisitos específicos de LPCVD o PECVD y ayudarle a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se aplica el recubrimiento tipo diamante? Una guía de los métodos PVD vs. PACVD

- ¿Cuál es la diferencia entre CVD y CVD de plasma? Desbloquee el proceso de deposición de capa delgada correcto

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuál es la frecuencia del PECVD? Dominando el control del plasma para películas delgadas superiores

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar un sistema PECVD para películas de DLC? Logre precisión a baja temperatura para sustratos sensibles