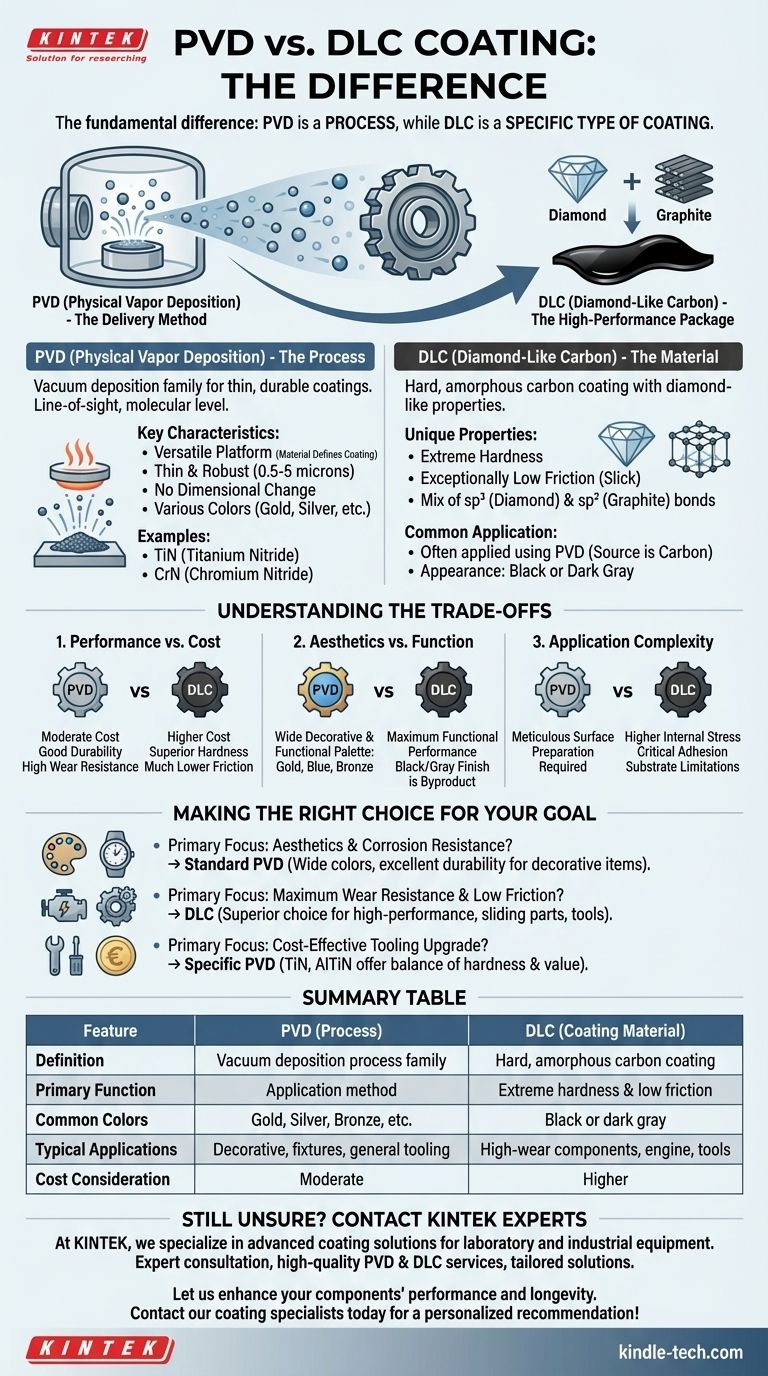

La diferencia fundamental es que la Deposición Física de Vapor (PVD) es un proceso, mientras que el Carbono Tipo Diamante (DLC) es un tipo específico de recubrimiento. De hecho, el proceso PVD es una de las formas más comunes de aplicar un recubrimiento DLC. Piense en PVD como el "método de entrega" y en DLC como uno de los "paquetes" especializados que se pueden entregar.

Aunque la gente a menudo los compara, PVD y DLC no son mutuamente excluyentes. La distinción correcta es entre PVD como una tecnología de aplicación amplia y DLC como un material a base de carbono de alto rendimiento que a menudo se aplica utilizando esa tecnología PVD.

¿Qué es PVD (Deposición Física de Vapor)?

PVD describe una familia de procesos de deposición al vacío utilizados para crear recubrimientos delgados y altamente duraderos. Es un proceso de línea de visión que tiene lugar a nivel molecular dentro de una cámara de vacío.

El Proceso General

Imagine pintar con aerosol, pero en lugar de pintura líquida, está utilizando un vapor de átomos. Un material fuente sólido, como titanio, cromo o carbono, se vaporiza mediante métodos como el calentamiento o el bombardeo iónico.

Este vapor luego viaja a través del vacío y se condensa sobre la pieza que desea recubrir, formando una película muy delgada, densa y fuertemente adherida.

Características Clave de PVD

PVD es una tecnología de plataforma versátil. La etiqueta "PVD" en sí misma no le dice el material del recubrimiento, solo cómo se aplicó.

La película resultante es una capa protectora delgada pero robusta, típicamente entre 0.5 y 5 micras de espesor. Esto proporciona una excelente resistencia al desgaste y a la corrosión sin cambiar las dimensiones ni las tolerancias de la pieza.

Debido a que se pueden utilizar muchos materiales fuente diferentes, PVD puede producir recubrimientos en una amplia variedad de colores y con diferentes propiedades. Los recubrimientos PVD comunes incluyen el Nitruro de Titanio (TiN), que es de color dorado, y el Nitruro de Cromo (CrN), que es de color plateado.

¿Qué es DLC (Carbono Tipo Diamante)?

DLC es una clase específica de material de carbono amorfo y duro utilizado para recubrimientos de alto rendimiento. Su nombre proviene del hecho de que exhibe algunas de las valiosas propiedades del diamante natural.

Las Propiedades Únicas de DLC

Las características definitorias de DLC son su dureza extrema y su coeficiente de fricción excepcionalmente bajo. En términos sencillos, es increíblemente resistente al desgaste y muy "resbaladizo".

Esta combinación única proviene de su estructura atómica, que contiene una mezcla de enlaces de carbono tipo diamante (sp³) y tipo grafito (sp²). La proporción de estos enlaces determina sus propiedades exactas.

La Conexión PVD-DLC

Aunque existen otros métodos (como PACVD), PVD es una técnica principal utilizada para aplicar recubrimientos DLC. En este escenario, el "material fuente" vaporizado en el proceso PVD es carbono. El resultado es un recubrimiento específico y de alto rendimiento que llamamos DLC, que casi siempre es de color negro o gris oscuro.

Comprender las Compensaciones

Elegir entre un recubrimiento PVD estándar y un recubrimiento DLC implica compensaciones claras relacionadas con las necesidades de rendimiento y el presupuesto.

Rendimiento frente a Costo

Un recubrimiento PVD estándar como el Nitruro de Titanio (TiN) ofrece una mejora significativa en dureza y resistencia al desgaste a un costo moderado.

Los recubrimientos DLC proporcionan una dureza superior y, fundamentalmente, una superficie de fricción mucho menor. Este rendimiento adicional conlleva un costo significativamente mayor debido al proceso de deposición más complejo.

Estética frente a Función

Si su objetivo principal es un color específico (dorado, azul, bronce, etc.) combinado con una buena durabilidad, un recubrimiento PVD estándar es la elección correcta. PVD ofrece una amplia paleta decorativa y funcional.

Si su objetivo es el máximo rendimiento funcional, especialmente para piezas deslizantes o componentes de alto desgaste donde la capacidad de deslizamiento es primordial, el acabado negro o gris del DLC es un subproducto de su función superior.

Complejidad de la Aplicación

La aplicación de cualquier recubrimiento PVD requiere una preparación de superficie meticulosa. Sin embargo, la alta tensión interna en algunas películas DLC hace que la adhesión adecuada sea aún más crítica y desafiante. DLC puede no ser adecuado para todos los materiales o geometrías de sustrato.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el acabado correcto, debe definir su objetivo principal.

- Si su enfoque principal es la estética y la resistencia a la corrosión: Un recubrimiento PVD estándar ofrece una amplia gama de colores y texturas con excelente durabilidad para relojes, accesorios y artículos decorativos.

- Si su enfoque principal es la máxima resistencia al desgaste y baja fricción: DLC es la opción superior, esencial para aplicaciones de alto rendimiento como componentes de motores, herramientas de corte e interiores de armas de fuego.

- Si su enfoque principal es una actualización de herramientas rentable: Un recubrimiento PVD específico como TiN o AlTiN (Nitruro de Aluminio y Titanio) es a menudo el estándar de la industria, proporcionando un excelente equilibrio entre dureza y valor.

En última instancia, elegir correctamente significa hacer coincidir las fortalezas únicas de un material de recubrimiento específico con las demandas precisas de su aplicación.

Tabla de Resumen:

| Característica | PVD (Proceso) | DLC (Material de Recubrimiento) |

|---|---|---|

| Definición | Una familia de procesos de deposición al vacío | Una clase específica de recubrimiento de carbono amorfo y duro |

| Función Principal | Método de aplicación para varios recubrimientos | Dureza extrema y superficie de baja fricción |

| Colores Comunes | Dorado (TiN), Plateado (CrN), Bronce, etc. | Negro o gris oscuro |

| Aplicaciones Típicas | Artículos decorativos, accesorios, herramientas generales | Componentes de alto desgaste, piezas de motor, herramientas de corte |

| Consideración de Costo | Costo moderado para buena durabilidad | Costo más alto para un rendimiento superior |

¿Aún no está seguro de qué recubrimiento es adecuado para su aplicación?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento para equipos de laboratorio e industriales. Ya sea que necesite la durabilidad decorativa de un recubrimiento PVD estándar o el rendimiento extremo de un acabado DLC, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para sus necesidades específicas.

Ofrecemos:

- Consulta experta sobre la selección de recubrimientos

- Servicios de recubrimiento PVD y DLC de alta calidad

- Soluciones adaptadas a su presupuesto y requisitos de rendimiento

Permítanos mejorar el rendimiento y la longevidad de sus componentes. ¡Contacte hoy a nuestros especialistas en recubrimientos para una recomendación personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura