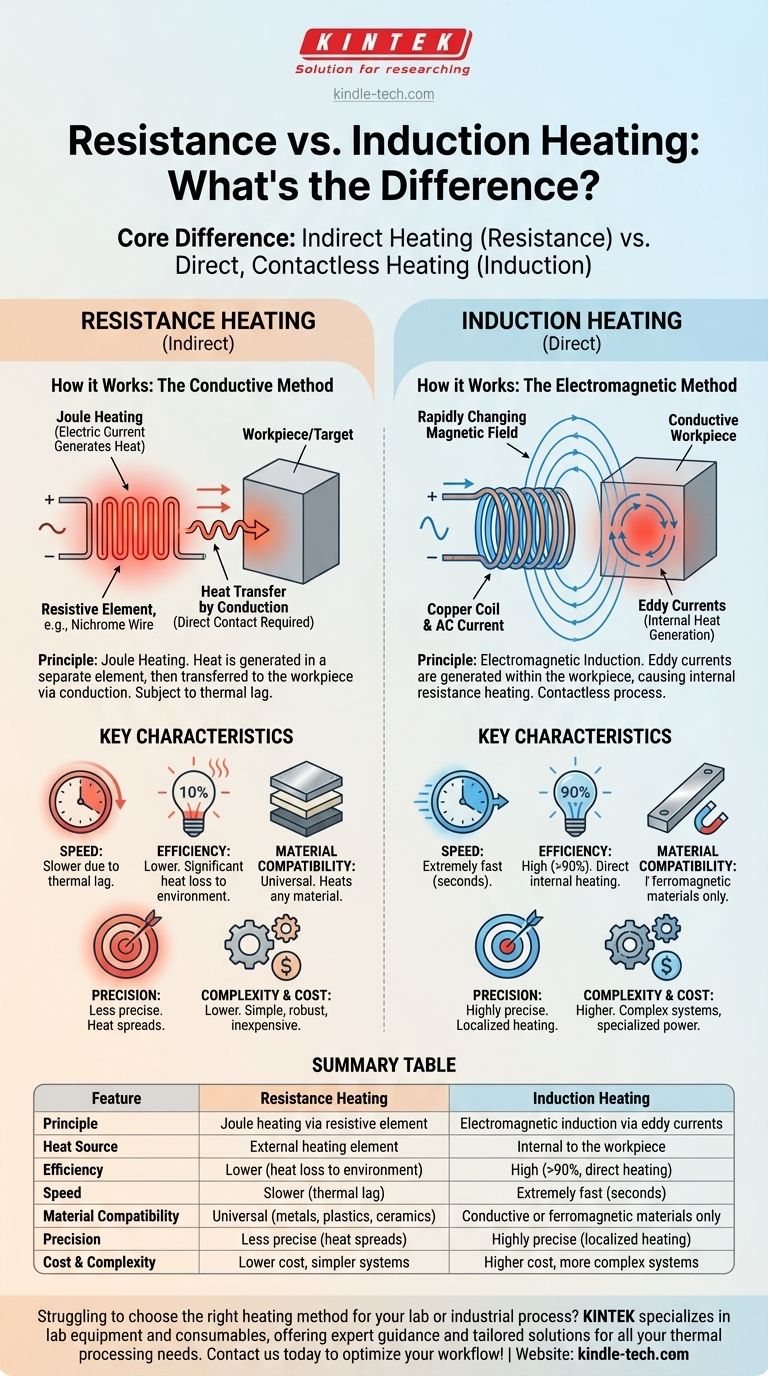

La diferencia fundamental entre el calentamiento por resistencia y el calentamiento por inducción radica en cómo se genera el calor y de dónde proviene. El calentamiento por resistencia utiliza un elemento caliente para conducir calor hacia un objetivo, como una sartén en una estufa eléctrica. En contraste, el calentamiento por inducción utiliza un campo electromagnético para generar calor directamente dentro del objetivo mismo, sin contacto físico de la fuente de calor.

El calentamiento por resistencia es un método indirecto donde un componente se calienta y luego transfiere ese calor a su pieza. El calentamiento por inducción es un método directo donde la pieza se convierte en su propia fuente de calor. Esta distinción es la raíz de todas las principales diferencias en velocidad, eficiencia y aplicación entre las dos tecnologías.

Cómo funciona el calentamiento por resistencia: El método conductivo

El principio del calentamiento Joule

El calentamiento por resistencia se basa en un principio simple conocido como la Primera Ley de Joule. Cuando una corriente eléctrica pasa a través de un material con alta resistencia eléctrica, como un alambre de nicromo, la fricción de los electrones en movimiento genera calor.

El elemento calefactor está diseñado para calentarse mucho mientras transporta esta corriente. Este es el mismo principio que hace que las bobinas de una estufa eléctrica o los alambres de una tostadora brillen en rojo.

Transferencia de calor por conducción

Una vez que el calor se genera en el elemento resistivo, debe transferirse a la pieza de trabajo. Esto sucede principalmente a través de la conducción, lo que significa que el elemento caliente debe estar en contacto físico directo, o muy cerca, del material objetivo.

Por eso, un soldador resistivo es un sistema de "dos piezas": el calor se crea en un cartucho calentador separado y debe viajar a lo largo de la punta de metal para llegar a la unión de soldadura. Este proceso de transferencia introduce un retraso, conocido como retardo térmico.

Cómo funciona el calentamiento por inducción: El método electromagnético

El principio de la inducción electromagnética

El calentamiento por inducción opera según la Ley de Inducción de Faraday. Primero, se pasa una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre, creando un campo magnético potente y cambiante rápidamente alrededor de la bobina.

Cuando una pieza de trabajo eléctricamente conductora (como una pieza de acero) se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se denominan corrientes de Foucault.

Generación de calor interno

Estas corrientes de Foucault no provienen de una fuente externa; se generan directamente dentro de la pieza de trabajo. A medida que estas corrientes fluyen contra la resistencia eléctrica propia del material, generan rápidamente un calor inmenso.

La pieza de trabajo en sí se convierte en el calentador. Este es un proceso sin contacto, ya que la bobina que genera el campo nunca toca la pieza que se está calentando. Esto explica por qué un sistema de inducción puede tener una punta de "una sola pieza": la punta en sí es la parte que se calienta internamente por el campo.

Comprender las compensaciones

Eficiencia y velocidad

La inducción es significativamente más eficiente energéticamente (a menudo más del 90%) porque el calor se genera precisamente donde se necesita: dentro de la pieza. Se desperdicia muy poca energía calentando el aire circundante. Esto también la hace extremadamente rápida, con calentamiento ocurriendo en segundos.

El calentamiento por resistencia es menos eficiente. Se pierde una gran cantidad de calor en el medio ambiente desde el elemento al rojo vivo y durante la lenta transferencia conductiva a la pieza de trabajo.

Compatibilidad de materiales

El calentamiento por resistencia es universal. Puede calentar cualquier material (metal, plástico, cerámica o líquido) siempre que el calor pueda conducirse a él.

El calentamiento por inducción tiene una limitación crítica: solo funciona en materiales que son eléctricamente conductores (como metales) o ferromagnéticos. No tiene efecto sobre materiales no conductores como vidrio, plástico o la mayoría de las cerámicas.

Precisión y control

La inducción ofrece un control excepcionalmente preciso. Al diseñar la forma de la bobina y controlar la frecuencia y la potencia, puede calentar un área muy específica de una pieza a una temperatura precisa, dejando las áreas circundantes frías.

El calentamiento por resistencia es menos preciso. El calor tiende a "empaparse" y extenderse por conducción, lo que dificulta calentar un área localizada sin afectar el resto de la pieza. Esto es lo que crea el "problema de aislamiento a alta temperatura" en algunos hornos: toda la cámara se calienta.

Complejidad y costo

Los sistemas de calentamiento por resistencia son simples, robustos y relativamente económicos de construir y mantener. La tecnología es sencilla y se ha utilizado durante más de un siglo.

Los sistemas de calentamiento por inducción son más complejos y costosos. Requieren una fuente de alimentación especializada para generar la corriente de alta frecuencia, una bobina de cobre cuidadosamente diseñada y, a menudo, un sistema de refrigeración para la propia bobina.

Tomar la decisión correcta para su aplicación

Elegir entre estas tecnologías requiere hacer coincidir sus características fundamentales con su objetivo principal.

- Si su enfoque principal es el bajo costo y la simplicidad para el calentamiento de propósito general: El calentamiento por resistencia es la opción clara y confiable para aplicaciones como calentadores de ambiente, hornos y soldadura básica.

- Si su enfoque principal es la velocidad, la eficiencia energética y la precisión en una pieza conductora: El calentamiento por inducción ofrece un rendimiento superior para procesos industriales como el tratamiento térmico, la soldadura fuerte o la soldadura de alta velocidad.

- Si está trabajando con materiales no conductores como plásticos o cerámicas: El calentamiento por resistencia es su única opción viable, ya que la inducción no tendrá ningún efecto.

En última instancia, comprender esta distinción (calentar desde el exterior frente a calentar desde el interior) es la clave para seleccionar la tecnología más efectiva para su objetivo específico.

Tabla de resumen:

| Característica | Calentamiento por Resistencia | Calentamiento por Inducción |

|---|---|---|

| Principio | Calentamiento Joule a través de elemento resistivo | Inducción electromagnética a través de corrientes de Foucault |

| Fuente de calor | Elemento calefactor externo | Interna a la pieza de trabajo |

| Eficiencia | Menor (pérdida de calor al medio ambiente) | Alta (a menudo >90%, calentamiento directo) |

| Velocidad | Más lento (retardo térmico) | Extremadamente rápido (segundos) |

| Compatibilidad de materiales | Universal (metales, plásticos, cerámicas) | Solo materiales conductores o ferromagnéticos |

| Precisión | Menos preciso (el calor se propaga) | Altamente preciso (calentamiento localizado) |

| Costo y complejidad | Menor costo, sistemas más simples | Mayor costo, sistemas más complejos |

¿Tiene dificultades para elegir el método de calentamiento adecuado para su laboratorio o proceso industrial? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y soluciones personalizadas para todas sus necesidades de procesamiento térmico. Ya sea que esté trabajando con metales conductores, plásticos o cerámicas, podemos ayudarle a seleccionar la tecnología de calentamiento más eficiente y precisa. Contáctenos hoy para optimizar su flujo de trabajo y lograr resultados superiores.

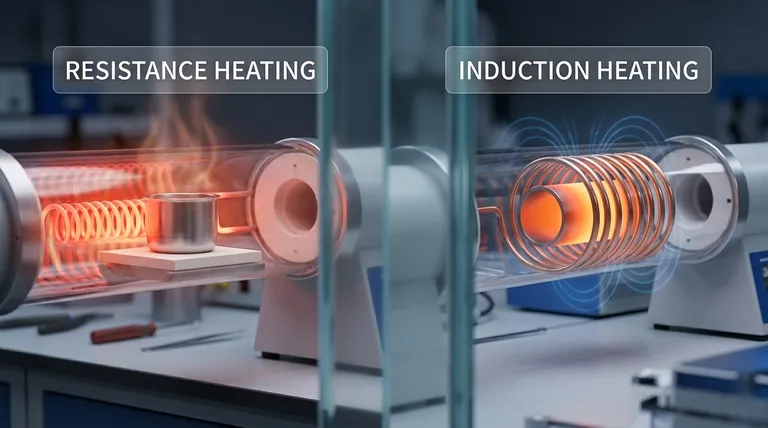

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las ventajas estructurales de un horno VIDP? Logre una fusión de alta pureza con una eficiencia superior

- ¿Qué es el revestimiento en un horno de inducción? El refractario crítico que protege su fundición

- ¿Cuál es el efecto de la frecuencia en el horno de inducción? Desbloquee la eficiencia y el control óptimos de la fusión

- ¿Cómo se genera el calor en un horno de inducción? La ciencia de la fusión de metales eficiente y directa

- ¿Se puede fundir acero por inducción? Descubra la fusión de metales de alta pureza y eficiencia

- ¿Cuál es la eficiencia del horno de inducción? Logre un fundido de metales rápido, limpio y preciso

- ¿Cómo funciona un dispositivo de agitación mecánica durante la fusión de compuestos de TiC? Mejora el mojado de partículas y la homogeneidad

- ¿Cuáles son las desventajas del horno de inducción de tipo de núcleo? Limitaciones clave en flexibilidad y refinación