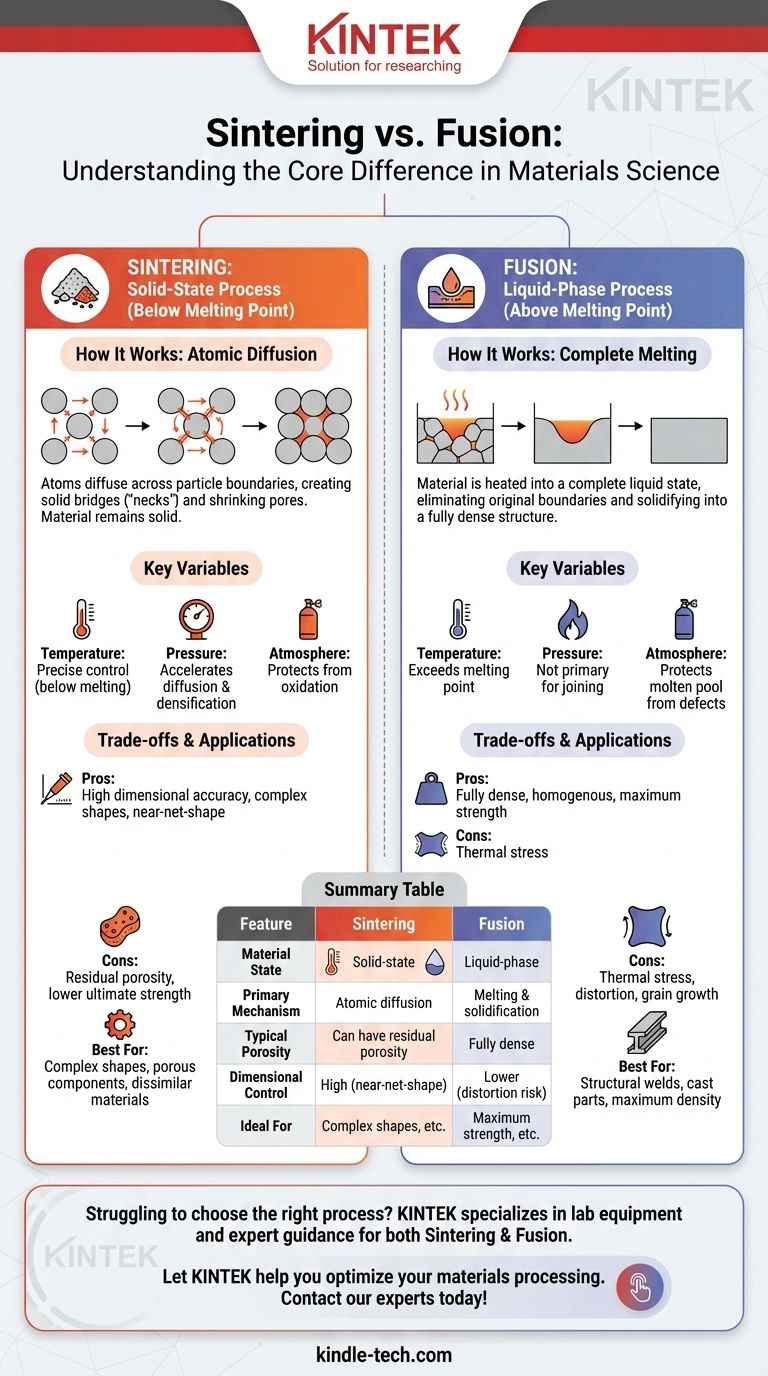

En la ciencia de los materiales, la distinción es fundamental: La sinterización es un proceso en estado sólido que une partículas mediante calor y presión por debajo de su punto de fusión. En contraste, la fusión implica calentar un material por encima de su punto de fusión hasta que se convierte en un líquido completo, que luego se solidifica en una pieza única y continua al enfriarse.

La diferencia esencial radica en el estado del material durante el procesamiento. La sinterización modifica y une materiales mientras permanecen sólidos, mientras que la fusión los transforma en un líquido para remodelarlos o unirlos. Esta elección entre un proceso en estado sólido o en fase líquida dicta las propiedades finales, la precisión y las aplicaciones de la pieza.

El Mecanismo Central: Estado Sólido frente a Fase Líquida

Para comprender realmente la diferencia, debe entender la física en juego. Un proceso se basa en el movimiento atómico en sólidos, mientras que el otro aprovecha la libertad total de movimiento en líquidos.

Cómo Funciona la Sinterización: Difusión Atómica

La sinterización es principalmente un proceso utilizado en metalurgia de polvos y cerámica. Comienza con una colección de partículas finas, a menudo compactadas en una forma deseada (una "pieza verde").

Luego, estas partículas se calientan a una temperatura alta, pero lo suficientemente baja como para evitar la fusión generalizada, lo que destruiría la forma de la pieza.

En los puntos donde las partículas se tocan, los átomos se difunden a través del límite, creando un puente sólido o un "cuello". A medida que este proceso continúa, estos cuellos crecen, las partículas se unen y los huecos entre ellas (poros) se reducen, aumentando la densidad y la resistencia de la pieza.

Cómo Funciona la Fusión: Fusión Completa

La fusión es un concepto más intuitivo, visto en procesos como la soldadura o la fundición. El objetivo es suministrar suficiente energía térmica para superar completamente los enlaces que mantienen el material en su estado sólido y cristalino.

El material se calienta más allá de su punto de fusión, formando un baño fundido. En este estado líquido, los límites originales de las partículas o piezas se eliminan por completo.

A medida que el líquido se enfría y solidifica, forma una nueva estructura sólida y continua. Este proceso generalmente da como resultado una pieza totalmente densa, ya que el líquido llena todo el espacio disponible antes de solidificarse.

Variables Clave del Proceso y su Impacto

Los resultados tanto de la sinterización como de la fusión dependen en gran medida del control de algunas variables críticas.

El Papel de la Temperatura

Para la sinterización, el control de la temperatura es una cuestión de precisión. Debe ser lo suficientemente alta para activar la difusión atómica, pero lo suficientemente baja para evitar la fusión generalizada, lo que destruiría la forma de la pieza.

Para la fusión, el objetivo es simplemente superar la temperatura de fusión para asegurar un baño completamente líquido y homogéneo que pueda fluir y solidificarse correctamente.

El Papel de la Presión

La presión es una palanca clave en la sinterización. Aplicar presión externa, como en el prensado en caliente, obliga a las partículas a un contacto más estrecho, lo que ayuda a romper las capas de óxido superficial y acelera el proceso de difusión y densificación.

En la mayoría de los procesos de fusión, la presión no es el mecanismo principal de unión. La fusión completa y la posterior solidificación son lo que crea la unión.

La Importancia de la Atmósfera

La atmósfera circundante es fundamental para ambos procesos, especialmente con materiales reactivos como los metales.

En la sinterización, a menudo se requieren atmósferas como hidrógeno o nitrógeno para prevenir la oxidación y ayudar a eliminar impurezas de las superficies de las partículas, lo que permite una unión más fuerte y la obtención de una pieza totalmente densa.

De manera similar, los procesos de fusión como la soldadura utilizan gases de protección para proteger el baño fundido del oxígeno y el nitrógeno del aire, que de otro modo crearían defectos y debilitarían la unión final.

Comprender las Compensaciones

Ningún proceso es universalmente superior; representan una compensación clásica de ingeniería entre precisión y densidad absoluta.

Sinterización: Precisión a un Costo

La principal ventaja de la sinterización es su capacidad para crear piezas complejas, de forma neta o casi neta, con alta precisión dimensional. Esto minimiza la necesidad de posprocesamiento y mecanizado.

Sin embargo, eliminar por completo la porosidad puede ser un desafío. Pueden quedar poros residuales en la pieza final, lo que puede comprometer su resistencia mecánica última en comparación con un equivalente totalmente fusionado.

Fusión: Resistencia a un Costo

El principal beneficio de la fusión es su capacidad para crear estructuras homogéneas totalmente densas con alta resistencia y sin vacíos internos.

La desventaja es que el calor intenso y el posterior enfriamiento pueden introducir tensiones térmicas, distorsión y cambios indeseables en la microestructura del material (como el crecimiento de granos grandes). Generalmente, es menos adecuado para crear piezas intrincadas e independientes directamente a partir de un polvo.

Tomar la Decisión Correcta para su Aplicación

La elección entre estos procesos depende enteramente del material que esté utilizando y del resultado deseado.

- Si su enfoque principal es crear piezas complejas, de forma casi neta o componentes porosos: La sinterización ofrece un control dimensional superior y la capacidad única de diseñar la porosidad.

- Si su enfoque principal es lograr la máxima resistencia y una estructura totalmente densa y no porosa: La fusión es el camino más directo, ideal para aplicaciones como soldaduras estructurales o componentes fundidos.

- Si su enfoque principal es combinar materiales con puntos de fusión muy diferentes: La sinterización suele ser la única opción viable, ya que evita fundir el material de menor temperatura.

Comprender esta diferencia fundamental entre la unión en estado sólido y la unión en fase líquida le permite seleccionar el proceso de fabricación más eficaz para su material y diseño.

Tabla Resumen:

| Característica | Sinterización | Fusión |

|---|---|---|

| Estado del Material | Estado sólido (por debajo del punto de fusión) | Fase líquida (por encima del punto de fusión) |

| Mecanismo Principal | Difusión atómica y crecimiento de cuellos | Fusión y solidificación |

| Porosidad Típica | Puede tener porosidad residual | Totalmente denso, no poroso |

| Control Dimensional | Alto (forma casi neta) | Menor riesgo de distorsión |

| Ideal Para | Formas complejas, componentes porosos, materiales disímiles | Máxima resistencia, soldaduras estructurales, piezas fundidas |

¿Tiene dificultades para elegir el proceso adecuado para sus materiales? La elección entre sinterización y fusión es fundamental para lograr las propiedades de pieza deseadas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y la orientación experta necesarios tanto para hornos de sinterización como para sistemas de fusión. Ya sea que esté desarrollando componentes cerámicos complejos o necesite piezas metálicas totalmente densas, nuestras soluciones garantizan un control óptimo de la temperatura, la gestión de la atmósfera y la fiabilidad del proceso.

Deje que KINTEK le ayude a optimizar el procesamiento de sus materiales. Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir cómo nuestro equipo puede mejorar las capacidades de su laboratorio.

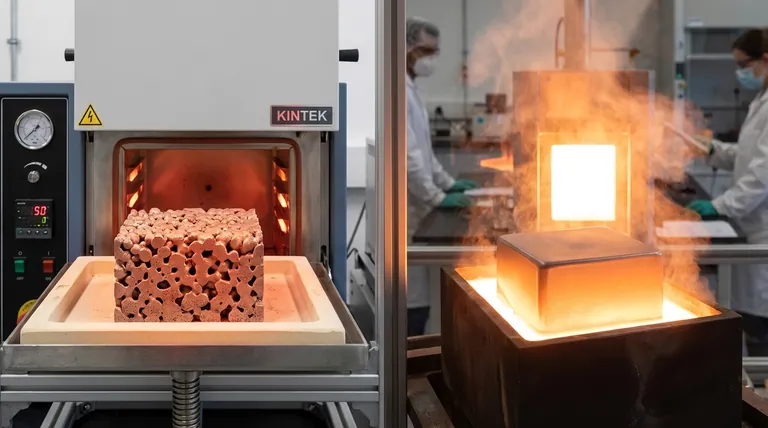

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Para qué sirven los procesos de tratamiento térmico aplicados a los metales? Adapte las propiedades del metal a su aplicación

- ¿Cuál es la función de los hornos de alta temperatura en la pirólisis de poliamidas? Optimice su investigación de recuperación de energía

- ¿Cómo se detecta una fuga en un horno de vacío? Domine los métodos para una detección de fugas precisa

- ¿Cuáles son los productos de la combustión por pirólisis? Desbloqueando valioso biocarbón, bioaceite y gas de síntesis

- ¿Por qué es crucial el control de la temperatura durante la fase de condensación y cristalización del vapor de magnesio? Garantizar la seguridad

- ¿Cómo beneficia un horno de secado al vacío al procesamiento de lodos Al2O3-TiCN/Co-Ni? Protege la integridad y pureza del material

- ¿Qué papel juega un horno de sinterización al vacío en el tratamiento térmico de compuestos a 1200 °C? Lograr una unión perfecta de capas

- ¿Cuál es la diferencia entre la nitruración por plasma y la nitrocarburación? Eligiendo el proceso de endurecimiento superficial correcto