La presión típica para la sinterización al vacío generalmente se encuentra en un rango de 10⁻² a 10⁻⁴ milibares (mbar). Esto sitúa el proceso en el espectro de vacío medio a alto, un nivel necesario para crear un entorno químicamente inerte adecuado para fusionar materiales en polvo en una masa sólida. Para materiales extremadamente reactivos como el titanio, el extremo inferior de este rango (cercano a 10⁻⁴ mbar) es fundamental para prevenir la contaminación.

El principio central de la sinterización al vacío no es simplemente lograr una baja presión, sino crear una atmósfera controlada con precisión. El nivel de vacío ideal está dictado enteramente por la reactividad del material y la necesidad de eliminar contaminantes antes de que la pieza alcance su densidad final.

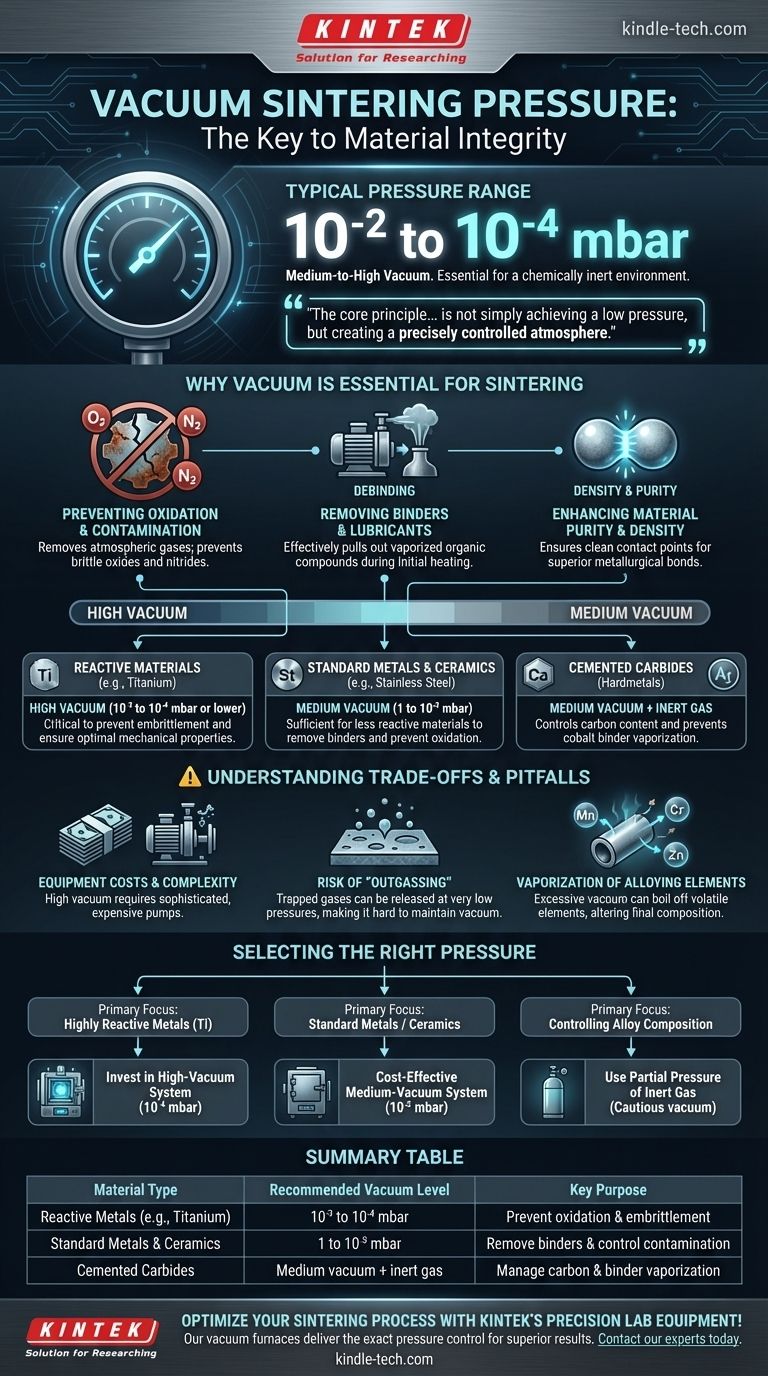

Por qué el vacío es esencial para la sinterización

Lograr un nivel de vacío específico es fundamental para el éxito del proceso de sinterización. La presión reducida cumple varias funciones críticas que impactan directamente en la calidad del componente final.

Prevención de la oxidación y la contaminación

El propósito principal del vacío es eliminar los gases atmosféricos, especialmente oxígeno y nitrógeno. A altas temperaturas de sinterización, estos gases reaccionan fácilmente con la mayoría de los metales, formando óxidos y nitruros quebradizos que comprometen la integridad estructural del material.

Eliminación de aglutinantes y lubricantes

La mayoría de las piezas de metal en polvo se forman utilizando aglutinantes u lubricantes orgánicos. Durante la fase inicial de calentamiento del ciclo de sinterización, estos compuestos se vaporizan. Un entorno de vacío es crucial para extraer eficazmente estos subproductos gaseosos del horno, un proceso conocido como desaglutinación (debinding).

Mejora de la pureza y densidad del material

Al eliminar los gases reactivos y los aglutinantes desgasificados, el vacío asegura que los puntos de contacto entre las partículas del material estén perfectamente limpios. Esto permite que se formen enlaces metalúrgicos superiores, lo que conduce a un producto final más denso, fuerte y puro con una porosidad mínima.

Adaptación del nivel de vacío a las necesidades del material

No existe un único valor de presión que funcione para todas las aplicaciones. El nivel de vacío requerido es una función directa del material que se procesa y del resultado deseado.

Materiales reactivos (p. ej., Titanio)

Materiales como el titanio, el niobio y ciertas superaleaciones son excepcionalmente reactivos a altas temperaturas. Para estos, un alto vacío (10⁻³ a 10⁻⁴ mbar o inferior) es innegociable. Esto minimiza la presencia de oxígeno residual para prevenir la fragilización y asegurar propiedades mecánicas óptimas.

Metales y cerámicas estándar

Para materiales menos reactivos como el acero inoxidable o muchas cerámicas industriales, un vacío medio (1 a 10⁻³ mbar) suele ser suficiente. El objetivo aquí sigue siendo prevenir la oxidación y eliminar los aglutinantes, pero el material es más tolerante a cantidades traza de gases residuales.

Carburos cementados

La sinterización de carburos cementados (metal duro) a menudo implica ciclos complejos que pueden utilizar un vacío medio durante la desaglutinación, seguido de un gas inerte a baja presión (como argón) durante la fase final de alta temperatura para controlar el contenido de carbono y prevenir la vaporización del aglutinante de cobalto.

Comprensión de las compensaciones y dificultades

Aunque una presión más baja parece mejor, buscar el vacío más profundo posible no siempre es el enfoque mejor o más práctico. Comprender las compensaciones es clave para un proceso eficiente y exitoso.

Costos y complejidad del equipo

Lograr un vacío alto o ultra alto requiere equipos sofisticados y costosos, como bombas turbomoleculares o de difusión. Estos sistemas tienen mayores costos operativos y de mantenimiento en comparación con las bombas mecánicas o de diafragma más simples utilizadas para niveles de vacío medio.

El riesgo de "desgasificación" (Outgassing)

A presiones muy bajas, los gases atrapados dentro del propio material o adsorbidos en las paredes del horno pueden liberarse, un fenómeno llamado desgasificación (outgassing). Esto puede hacer que sea difícil y lento alcanzar y mantener el nivel de vacío objetivo.

Vaporización de elementos de aleación

Uno de los riesgos más significativos de un vacío excesivamente alto es la vaporización de elementos de aleación volátiles. Los elementos con una alta presión de vapor, como el manganeso, el cromo o el zinc, pueden evaporarse literalmente de la superficie de la pieza, alterando su composición química y propiedades finales.

Selección de la presión adecuada para su aplicación

Elegir el nivel de vacío correcto requiere equilibrar los requisitos del material con las limitaciones prácticas del proceso. Las siguientes pautas pueden ayudar a dirigir su decisión.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como el titanio: Debe invertir en un sistema de alto vacío capaz de alcanzar el rango de 10⁻⁴ mbar para garantizar la pureza del material.

- Si su enfoque principal es la sinterización de aceros inoxidables estándar o cerámicas no reactivas: Un sistema robusto de vacío medio (alrededor de 10⁻² mbar) es a menudo la solución más rentable y fiable.

- Si su enfoque principal es controlar la composición final de la aleación: Tenga cuidado de no aplicar un vacío demasiado fuerte, ya que podría vaporizar elementos clave. Es posible que deba utilizar una presión parcial de un gas inerte.

En última instancia, el nivel de vacío correcto es aquel que protege la integridad de su material al tiempo que permite una densificación completa.

Tabla de resumen:

| Tipo de material | Nivel de vacío recomendado | Propósito clave |

|---|---|---|

| Metales reactivos (p. ej., Titanio) | 10⁻³ a 10⁻⁴ mbar | Prevenir la oxidación y la fragilización |

| Metales y cerámicas estándar | 1 a 10⁻³ mbar | Eliminar aglutinantes y controlar la contaminación |

| Carburos cementados | Vacío medio + gas inerte | Gestionar el contenido de carbono y la vaporización del aglutinante |

¡Optimice su proceso de sinterización con el equipo de laboratorio de precisión de KINTEK! Ya sea que trabaje con metales reactivos, cerámicas o carburos cementados, nuestros hornos de vacío y consumibles están diseñados para ofrecer el control de presión exacto que necesita para una pureza, densidad y rendimiento superiores del material. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué es difícil soldar el acero inoxidable? Supera la barrera de óxido de cromo para uniones fuertes

- ¿Cuáles son los riesgos de la sinterización? Gestión de la precisión dimensional, los costes y el cumplimiento normativo

- ¿Qué papel juega un horno de recocido al vacío de laboratorio en el tratamiento de HEA? Garantiza la pureza y la estabilidad de la fase

- ¿Cuál es la diferencia entre un horno vertical y uno horizontal? Elija el horno adecuado para su aplicación

- ¿Cuál es la temperatura normal de un horno (caldera/calefactor)? Desbloquee la clave para una calefacción doméstica eficiente

- ¿Cuáles son los requisitos para el recocido? Una guía de las 3 etapas críticas para resultados perfectos

- ¿Cuál es un ejemplo de un proceso de revenido?

- ¿Cómo se mide la presión de vacío? Una guía para medidores y técnicas precisas