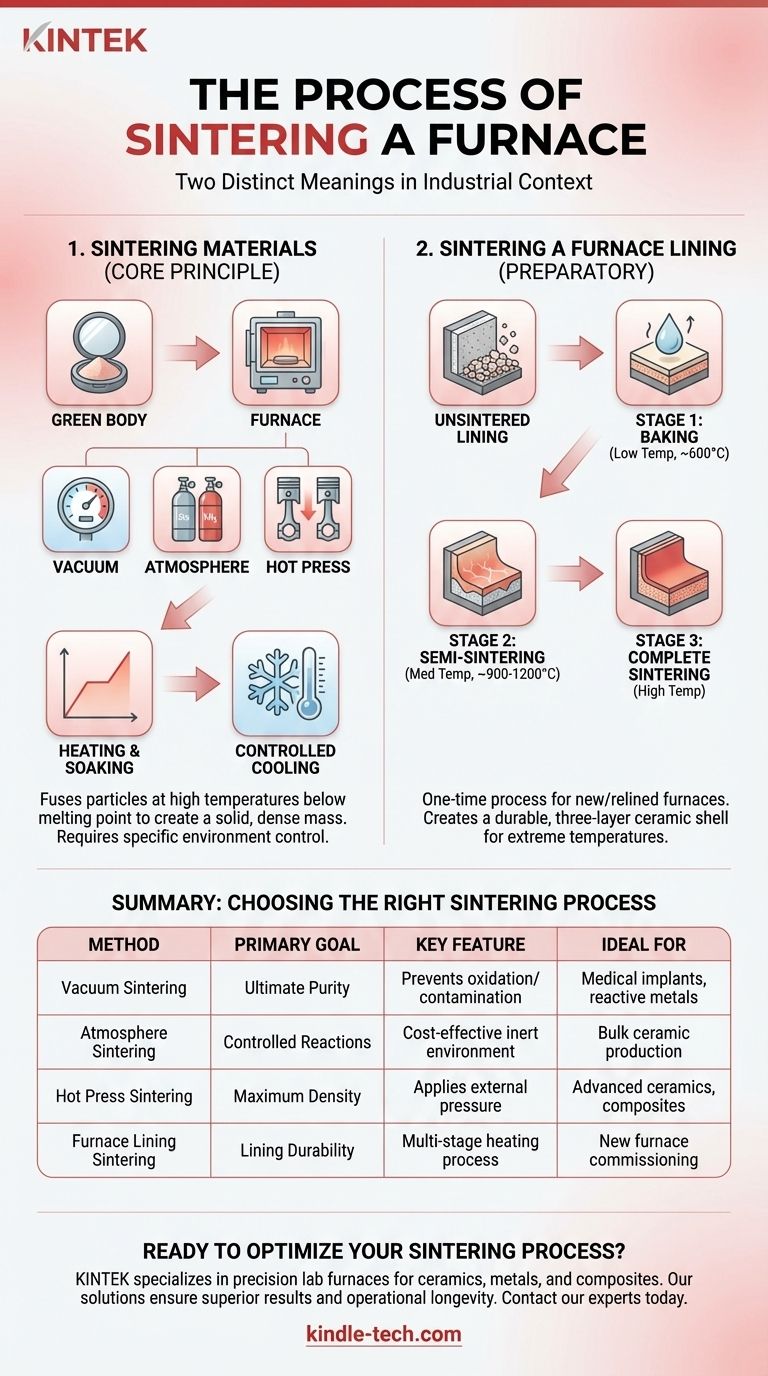

El proceso de "sinterización de un horno" puede significar dos cosas distintas. Puede referirse al proceso de utilizar un horno para sinterizar materiales como cerámicas o polvos metálicos, o puede referirse al proceso único de preparar el revestimiento refractario de un horno nuevo para su uso. Ambos implican el uso de calor alto y controlado para compactar y solidificar un material sin fundirlo por completo.

La sinterización es un proceso de alta temperatura que fusiona partículas de material en una masa sólida y densa. El método específico depende completamente del objetivo: procesar un componente dentro del horno requiere controlar el vacío, la atmósfera o la presión, mientras que preparar el horno en sí implica un proceso de calentamiento cuidadoso y de múltiples etapas para curar su revestimiento protector.

Los Dos Significados de la Sinterización

Antes de detallar los pasos, es fundamental distinguir entre las dos aplicaciones principales de la sinterización en un contexto industrial. Su objetivo determina todo el proceso.

Sinterización de Materiales: El Principio Central

Este es el significado más común. El objetivo es tomar un material pulverulento o formado de manera laxa y transformarlo en un objeto sólido y denso.

A altas temperaturas, muy por debajo del punto de fusión del material, los átomos en las partículas se difunden a través de sus límites. Esta migración atómica fusiona efectivamente las partículas, eliminando los poros entre ellas y haciendo que toda la masa se contraiga y se densifique.

Sinterización del Revestimiento de un Horno: Creación de la Capa Protectora

Este es un proceso preparatorio que se realiza al poner en servicio un horno de inducción nuevo o al revestir uno viejo.

El interior del horno se recubre con un material refractario (como arena o alúmina) que debe solidificarse en una cáscara dura, similar a la cerámica. Esta sinterización inicial crea un crisol duradero y no reactivo capaz de soportar temperaturas extremas durante las operaciones futuras.

El Proceso de Sinterización de Materiales en un Horno

Cuando se utiliza un horno para procesar un componente, el proceso generalmente sigue cuatro etapas clave. El factor más crítico es el tipo de ambiente creado dentro del horno.

Paso 1: Carga del Material

El material, típicamente un polvo compactado conocido como "cuerpo verde", se coloca dentro de la cámara de sinterización. La colocación adecuada es esencial para garantizar un calentamiento uniforme.

Paso 2: Control del Ambiente

Este es el paso definitorio del proceso. Se elimina el aire y se reemplaza con un ambiente específico para prevenir la contaminación y controlar las reacciones químicas.

- Sinterización al Vacío: La cámara se evacua a un alto vacío. Esto previene la oxidación y elimina los gases atrapados, lo cual es crucial para metales reactivos o cerámicas de alta pureza.

- Sinterización en Atmósfera: La cámara se llena con un gas controlado, como nitrógeno o argón. Esto crea un ambiente inerte que a menudo es más rentable que un vacío profundo.

- Sinterización por Prensado en Caliente: Además del calor y el vacío, se aplica una alta presión mecánica al material. Esto fuerza físicamente a las partículas a unirse, logrando la máxima densidad.

Paso 3: Calentamiento y Mantenimiento (Soaking)

La temperatura del horno aumenta de acuerdo con un cronograma preciso. Luego se mantiene a la temperatura de sinterización objetivo durante un período determinado, conocido como "mantenimiento" (soaking). Esto da tiempo para que se complete el proceso de difusión atómica.

Paso 4: Enfriamiento Controlado

El componente se enfría lenta y cuidadosamente. El enfriamiento rápido puede inducir choque térmico y crear grietas o tensiones internas, comprometiendo la integridad del producto final.

El Caso Especial: Sinterización del Revestimiento de un Horno

La preparación del revestimiento del horno es un procedimiento distinto, que se realiza una sola vez, con un objetivo claro: crear una estructura duradera de tres capas. Esta consiste en una capa interna completamente sinterizada, una capa media semisinterizada y una capa de polvo no sinterizado contra la pared del horno para aislamiento.

Etapa 1: La Etapa de Horneado (Baja Temperatura)

El horno se calienta lentamente hasta aproximadamente 600°C y se mantiene a esa temperatura. El único propósito de esta etapa es eliminar cualquier humedad residual del material refractario, evitando que la presión del vapor agriete el revestimiento más tarde.

Etapa 2: La Etapa de Semisinterización (Temperatura Media)

La temperatura se eleva a aproximadamente 900°C, se mantiene, y luego se eleva nuevamente a unos 1200°C. Esto inicia el proceso de fusión, solidificando las capas más internas del revestimiento sin endurecer completamente toda la profundidad.

Etapa 3: La Etapa de Sinterización Completa (Alta Temperatura)

Finalmente, la temperatura se eleva a la temperatura de sinterización completa del material. Esto vitrifica completamente la superficie interna que estará en contacto con el metal fundido, creando un crisol duro y no reactivo. La calidad de esta etapa final dicta directamente la vida útil del revestimiento del horno.

Comprensión de las Compensaciones (Trade-offs)

La elección del ambiente de sinterización para el procesamiento de materiales es una compensación entre pureza, densidad y costo. Cada método es adecuado para diferentes resultados.

Sinterización al Vacío: Para la Máxima Pureza

Esta es la opción ideal cuando prevenir cualquier forma de oxidación o contaminación es la máxima prioridad. Es esencial para materiales que reaccionan fácilmente con oxígeno o nitrógeno, incluso a niveles traza.

Sinterización en Atmósfera: Para Reacciones Controladas

Este método proporciona una excelente protección contra la oxidación a un costo operativo menor que un sistema de alto vacío. Permite el uso de gases específicos que pueden interactuar beneficiosamente con el material que se está procesando.

Sinterización por Prensado en Caliente: Para la Máxima Densidad

Para materiales extremadamente difíciles de sinterizar o cuando se requiere lograr una densidad casi total, aplicar presión externa es la única solución. Este proceso es más complejo y utiliza equipos más caros, pero ofrece propiedades mecánicas superiores.

Tomando la Decisión Correcta para su Objetivo

Su aplicación dicta el proceso de sinterización correcto.

- Si su enfoque principal es la puesta en servicio de un horno nuevo: El proceso de sinterización del revestimiento de múltiples etapas es un primer paso obligatorio para garantizar la seguridad operativa y la longevidad.

- Si su enfoque principal es la producción de implantes médicos de alta pureza o piezas de metal reactivo: La sinterización al vacío es el estándar de la industria para prevenir la contaminación.

- Si su enfoque principal es lograr la mayor resistencia y densidad de material posibles: La sinterización por prensado en caliente es necesaria para cerámicas avanzadas y compuestos.

- Si su enfoque principal es la producción a granel de componentes cerámicos estándar: La sinterización en atmósfera ofrece un método confiable y rentable para crear un ambiente controlado.

En última instancia, seleccionar y ejecutar el proceso de sinterización correcto es fundamental para lograr las propiedades físicas y el rendimiento deseados de su material final.

Tabla Resumen:

| Método de Sinterización | Objetivo Principal | Característica Clave | Ideal Para |

|---|---|---|---|

| Sinterización al Vacío | Máxima Pureza | Previene oxidación/contaminación | Implantes médicos, metales reactivos |

| Sinterización en Atmósfera | Reacciones Controladas | Ambiente inerte rentable | Producción de cerámica a granel |

| Sinterización por Prensado en Caliente | Máxima Densidad | Aplica presión externa | Cerámicas avanzadas, compuestos |

| Sinterización del Revestimiento del Horno | Durabilidad del Revestimiento | Proceso de calentamiento de múltiples etapas | Puesta en servicio de hornos nuevos |

¿Listo para optimizar su proceso de sinterización? KINTEK se especializa en hornos de laboratorio de precisión y equipos para la sinterización de cerámicas, metales y compuestos. Ya sea que necesite un horno de vacío para aplicaciones de alta pureza o un sistema robusto para la preparación de revestimientos de hornos, nuestras soluciones garantizan resultados superiores y longevidad operativa. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de sinterización y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Cuál es la función de un sistema VHPS en las aleaciones CoCrFeNiMn? Lograr una densidad cercana a la teórica y alta pureza

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores