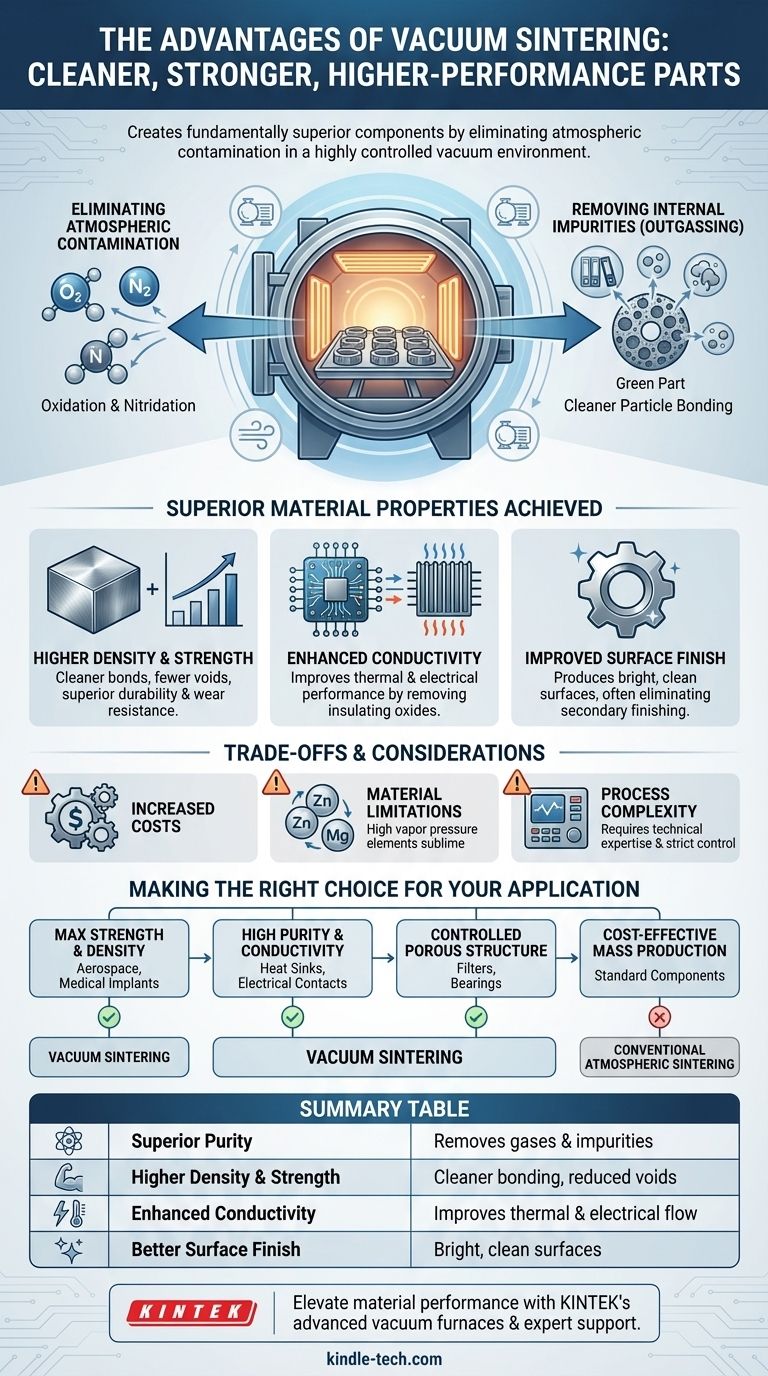

En resumen, la sinterización al vacío crea piezas fundamentalmente más limpias, resistentes y de mayor rendimiento. Al realizar el proceso de calentamiento en un vacío, elimina los gases atmosféricos que causan contaminación, como el oxígeno y el nitrógeno. Esto previene la formación de óxidos y nitruros indeseables, permitiendo que las partículas del material se unan de manera más efectiva y resultando en un componente final con densidad, pureza y propiedades mecánicas superiores.

Mientras que la sinterización estándar fortalece los materiales en polvo, la sinterización al vacío eleva el proceso al crear un entorno altamente controlado. Esto previene reacciones químicas no deseadas, lo que resulta en una pureza superior y propiedades del material que a menudo son imposibles de lograr en una atmósfera convencional.

La ventaja fundamental: un entorno controlado

El principal beneficio de la sinterización al vacío no es un resultado único, sino el entorno prístino que crea. Casi todas las demás ventajas provienen de este principio fundamental.

Eliminación de la contaminación atmosférica

El papel más significativo del vacío es eliminar gases reactivos como el oxígeno, el nitrógeno y el vapor de agua del horno. Esto previene directamente reacciones químicas dañinas como la oxidación y la nitruración, que pueden formar capas frágiles y aislantes en la superficie de las partículas del material.

Sin estas capas de óxido, las partículas tienen superficies más limpias, lo que les permite unirse de manera más directa y completa durante el calentamiento.

Eliminación de impurezas internas (desgasificación)

La pieza "verde" inicial, formada por la compactación del polvo, contiene más que solo el material base. También incluye aglutinantes, lubricantes utilizados durante el prensado y aire atrapado en los poros.

Un entorno de vacío extrae activamente estas sustancias volátiles del componente antes de que se alcance la temperatura final de sinterización. Este proceso, conocido como desgasificación, da como resultado un material final significativamente más puro.

Cómo el control se traduce en propiedades superiores del material

El entorno limpio y controlado de la sinterización al vacío tiene un impacto directo y medible en el rendimiento final del componente.

Lograr mayor densidad y resistencia

Al eliminar los gases atrapados de los poros y evitar que las películas de óxido interfieran con la unión, la sinterización al vacío permite un cierre de poros más efectivo. Esto conduce a piezas con mayor densidad y una reducción significativa de los huecos internos.

Menos huecos y enlaces más limpios entre los granos del material resultan en una resistencia mecánica, durabilidad y resistencia al desgaste superiores, reduciendo la probabilidad de falla del componente en aplicaciones exigentes.

Mejora de la conductividad térmica y eléctrica

Las impurezas y las capas de óxido actúan como aislantes, impidiendo el flujo de electrones y calor. Al producir un material más puro y denso, la sinterización al vacío crea un camino más claro para esta transferencia de energía.

Esto la convierte en el método preferido para componentes donde una alta conductividad térmica o eléctrica es un requisito de diseño crítico.

Mejora del acabado superficial

Debido a que se previene la oxidación, las piezas salen de un horno de vacío con una superficie limpia y brillante. Esto a menudo puede reducir o eliminar por completo la necesidad de procesos de acabado secundarios, ahorrando tiempo y costos.

Comprender las compensaciones y consideraciones

Aunque potente, la sinterización al vacío no es la opción predeterminada para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Aumento de los costos de equipo y operación

Los hornos de vacío son inherentemente más complejos y costosos que sus contrapartes atmosféricas. El proceso también requiere tiempo adicional para bombear la cámara hasta el nivel de vacío requerido, lo que puede llevar a ciclos generales más largos.

Limitaciones de materiales

No todos los materiales son adecuados para la sinterización al vacío. Los elementos con una alta presión de vapor (como zinc, manganeso o magnesio) pueden "hervir" o sublimarse eficazmente a altas temperaturas en vacío, alterando la composición final del material.

Complejidad del proceso

Operar un horno de vacío requiere más experiencia técnica y un control de proceso más estricto. Mantener la integridad del vacío, monitorear la desgasificación y gestionar perfiles de temperatura precisos exige un mayor nivel de habilidad operativa.

Tomar la decisión correcta para su aplicación

La elección de la sinterización al vacío depende completamente del rendimiento requerido y las limitaciones de costo de su componente.

- Si su enfoque principal es la máxima resistencia, resistencia a la fatiga y densidad: La sinterización al vacío es superior para crear piezas de misión crítica, como las de la industria aeroespacial o los implantes médicos, al eliminar los huecos y garantizar límites de grano limpios.

- Si su enfoque principal es la alta pureza y el rendimiento eléctrico/térmico: El entorno limpio de un vacío es innegociable para aplicaciones como disipadores de calor de alto rendimiento o contactos eléctricos donde no se pueden tolerar los óxidos aislantes.

- Si su enfoque principal es una estructura porosa controlada: La sinterización al vacío proporciona la precisión para limpiar las superficies de las partículas para una unión fuerte, mientras se preserva cuidadosamente una red de poros diseñada, ideal para filtros o cojinetes autolubricantes.

- Si su enfoque principal es la producción en masa rentable con buenas propiedades: La sinterización atmosférica convencional puede ser suficiente y más económica para componentes donde el rendimiento más alto absoluto no es el impulsor principal.

En última instancia, aprovechar el vacío transforma la sinterización de un simple proceso de fortalecimiento en una herramienta de ingeniería de precisión para materiales avanzados.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Pureza superior | Elimina los gases atmosféricos y las impurezas internas (desgasificación). |

| Mayor densidad y resistencia | Permite una unión de partículas más limpia, reduciendo los huecos y aumentando la durabilidad. |

| Conductividad mejorada | Mejora el rendimiento térmico y eléctrico al eliminar los óxidos aislantes. |

| Mejor acabado superficial | Produce superficies brillantes y limpias, a menudo eliminando el acabado secundario. |

¿Listo para elevar el rendimiento de su material con sinterización de precisión al vacío? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando los hornos de vacío confiables y el soporte experto necesario para lograr una pureza, resistencia y conductividad superiores de las piezas para sus aplicaciones más exigentes en el sector aeroespacial, médico y electrónico. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Dónde se utiliza la sinterización? Una guía de su papel fundamental en la fabricación

- ¿Qué es el nitrurado al vacío? Consiga una dureza y resistencia al desgaste superiores para piezas complejas

- ¿Cuál es la función de los hornos de alto vacío para Inconel 718? Logre la máxima resistencia de superaleación a través de la microingeniería

- ¿Por qué es necesario un horno de tratamiento térmico de alta precisión para el acero para maraging? Garantice el máximo rendimiento de las piezas SLM

- ¿Qué es un horno de doble cámara? Maximice la eficiencia y la calidad de la fusión de aluminio

- ¿Cuál es la importancia de utilizar un horno de soldadura fuerte al vacío para las aleaciones de alta entropía? Garantizar la integridad y resistencia de la unión

- ¿Se adhiere la soldadura fuerte al hierro fundido? Una solución de unión de bajo calor para reparaciones sin grietas

- ¿Cuál es el rango de presión para la pirólisis? Optimice el rendimiento del producto con un control preciso