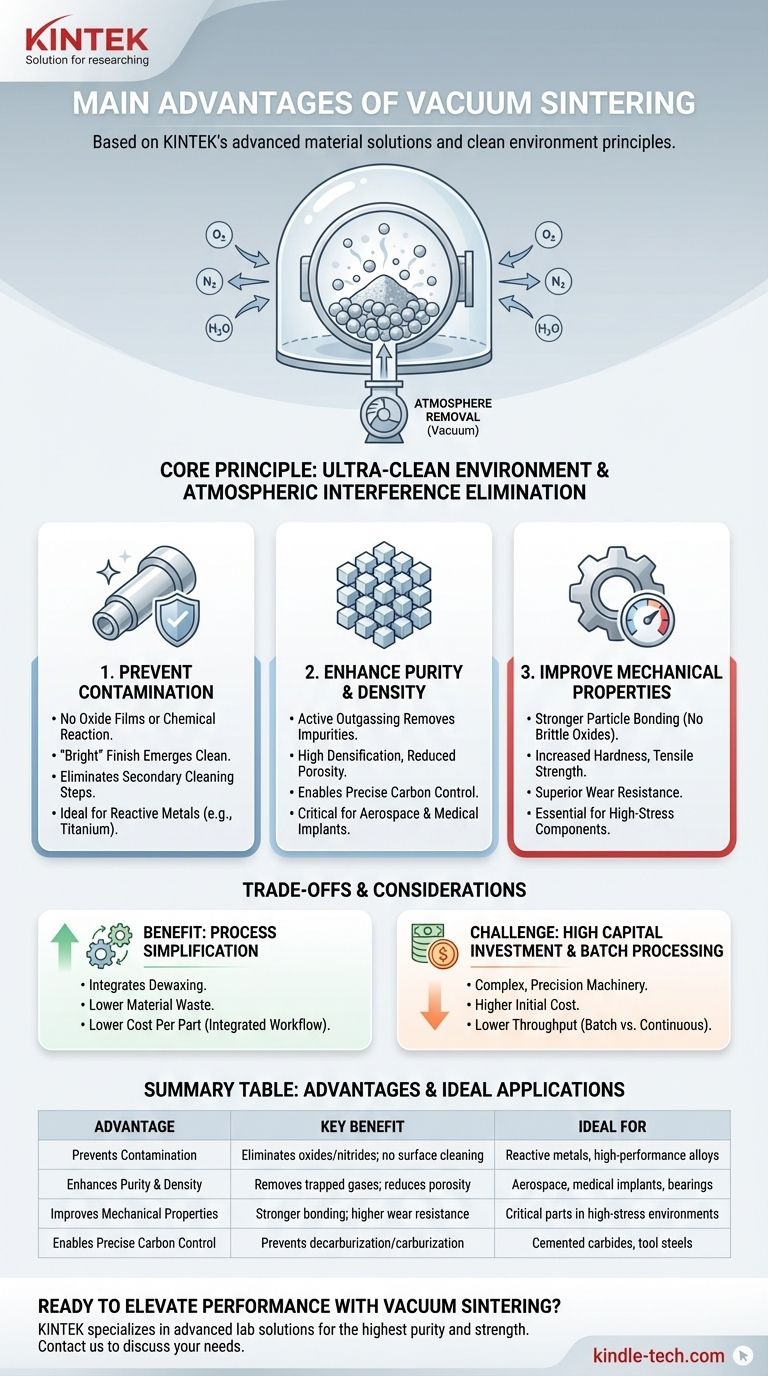

En esencia, la sinterización al vacío ofrece tres ventajas principales: previene la contaminación química de la atmósfera, permite un control preciso de todo el proceso y da como resultado un producto final con densidad, pureza y propiedades mecánicas superiores. Al eliminar gases reactivos como el oxígeno y el nitrógeno, el proceso permite que los materiales se unan a nivel atómico sin la formación de óxidos o nitruros no deseados, lo que podría comprometer la integridad del componente.

El valor fundamental de la sinterización al vacío es su capacidad para crear un entorno ultralimpio. Esto previene reacciones químicas no deseadas, permitiendo la formación de piezas más densas, puras y resistentes de lo que se puede lograr típicamente con métodos de sinterización basados en la atmósfera.

El principio fundamental: eliminar la interferencia atmosférica

La característica definitoria de la sinterización al vacío es la eliminación de la atmósfera circundante. Este simple acto tiene profundas implicaciones para el material en cada etapa del proceso.

Prevención de la oxidación y la contaminación

Al operar bajo vacío, el horno elimina activamente gases reactivos como el oxígeno, el nitrógeno y el vapor de agua. Esto previene la formación de películas de óxido en las partículas del polvo.

El resultado directo es un componente que sale del horno limpio y "brillante", lo que a menudo elimina la necesidad de operaciones secundarias de limpieza o acabado superficial.

Mejora de la pureza del material

El entorno de vacío hace más que simplemente prevenir nueva contaminación; purifica activamente el material. Ayuda a extraer los gases adsorbidos y otras impurezas volátiles atrapadas dentro del polvo de materia prima.

Este proceso de desgasificación conduce a una aleación final de pureza significativamente mayor, lo cual es fundamental para aplicaciones de alto rendimiento.

Permitir un control preciso del carbono

Para las aleaciones sensibles al carbono, como los carburos cementados, el entorno de vacío proporciona un control excepcional. Previene tanto la descarburación (pérdida de carbono) como la carburación no deseada (ganancia de carbono).

Este nivel de control asegura que el material final tenga el contenido exacto de carbono requerido para su dureza y características de rendimiento especificadas.

Lograr propiedades de material superiores

El entorno limpio y controlado de un horno de vacío se traduce directamente en mejoras medibles en las propiedades físicas y mecánicas de la pieza sinterizada.

Promoción de la alta densificación

En la sinterización tradicional, el aire atrapado en los poros entre las partículas de polvo puede inhibir la capacidad del material para consolidarse por completo. Un vacío elimina este gas atrapado.

Esto permite que la difusión atómica ocurra de manera más efectiva, cerrando los poros y dando como resultado un producto final con mayor densidad y porosidad significativamente reducida.

Mejora de la resistencia y la resistencia al desgaste

La combinación de alta pureza y alta densidad crea un componente más fuerte. Sin capas de óxido frágiles en los límites de grano, la unión entre las partículas es más fuerte.

Esta estructura interna mejorada conduce a propiedades mecánicas superiores, incluida una mayor dureza, resistencia a la tracción y resistencia al desgaste, que son críticas para los componentes en maquinaria sometida a altas tensiones.

Mejora de la unión de partículas

Al eliminar las películas de óxido de las superficies de las partículas antes de que el material alcance su temperatura de sinterización, el vacío mejora la humectabilidad entre las diferentes fases de la aleación.

Esto significa que una fase líquida, si está presente, puede fluir más libremente y unir las partículas sólidas de manera más efectiva, lo que conduce a una estructura final más fuerte y homogénea.

Comprender las compensaciones y las realidades prácticas

Si bien las ventajas son significativas, elegir la sinterización al vacío requiere una comprensión clara de su contexto económico y operativo. No es una solución universal.

El beneficio: simplificación del proceso y menor desperdicio

La sinterización al vacío puede simplificar el flujo de trabajo general de fabricación. Los procesos como la eliminación de ceras (quema de lubricantes) a menudo se pueden integrar en un único ciclo de horno.

Esta integración, combinada con la eliminación de los pasos de limpieza posteriores a la sinterización y el desperdicio mínimo de material, puede conducir a un menor costo por pieza a pesar de la naturaleza de alta tecnología del equipo.

El desafío: alta inversión de capital

Los hornos de vacío son máquinas de precisión complejas. El gasto de capital inicial para el horno, las bombas de vacío y los sistemas de control es significativamente mayor que el de los hornos de atmósfera convencionales.

Esta tecnología representa una inversión sustancial que debe justificarse por la necesidad de una calidad de pieza superior o el procesamiento de materiales especializados.

La limitación: procesamiento por lotes y adecuación del material

La mayor parte de la sinterización al vacío es un proceso por lotes, lo que significa que las piezas se cargan, se ejecuta el ciclo y se descargan las piezas. Esto puede tener un rendimiento menor que los hornos de atmósfera continuos.

Además, si bien es ideal para metales reactivos y refractarios, carburos cementados y ciertas cerámicas, puede ser excesivo o inadecuado para piezas simples de metalurgia de hierro donde la sinterización en atmósfera es más rentable.

Tomar la decisión correcta para su aplicación

Seleccionar el método de sinterización correcto depende completamente de los requisitos de rendimiento y las limitaciones de costo de su componente final.

- Si su enfoque principal es la máxima pureza y rendimiento: La sinterización al vacío es la opción definitiva para materiales reactivos como el titanio, los metales refractarios y las aleaciones de alto rendimiento donde cualquier contaminación sería catastrófica.

- Si su enfoque principal es una resistencia mecánica superior: Para componentes críticos como álabes de turbina aeroespaciales, cojinetes automotrices o implantes médicos, la alta densidad y la integridad estructural de la sinterización al vacío no son negociables.

- Si su enfoque principal es la producción rentable de piezas simples: La sinterización en atmósfera tradicional es probablemente una solución más económica para componentes de gran volumen y menor exigencia hechos de polvos comunes a base de hierro.

En última instancia, adoptar la sinterización al vacío es una decisión de priorizar la calidad y el rendimiento del material por encima de todo lo demás.

Tabla de resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Previene la contaminación | Elimina óxidos/nitruros; no requiere limpieza superficial | Metales reactivos (titanio), aleaciones de alto rendimiento |

| Mejora la pureza y la densidad | Elimina gases atrapados/impurezas; reduce la porosidad | Componentes aeroespaciales, implantes médicos, cojinetes |

| Mejora las propiedades mecánicas | Unión de partículas más fuerte; mayor resistencia al desgaste | Piezas críticas en entornos de alta tensión |

| Permite un control preciso del carbono | Previene la descarburación/carburación en aleaciones | Carburos cementados, aceros para herramientas |

¿Listo para elevar el rendimiento de su material con la sinterización al vacío? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando soluciones para laboratorios que exigen la más alta pureza y resistencia en sus componentes sinterizados. Ya sea que trabaje con metales reactivos, cerámicas o aleaciones de alto rendimiento, nuestra experiencia garantiza que logre resultados superiores. Contáctenos hoy para analizar cómo nuestras soluciones de sinterización al vacío pueden satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué es necesario que un horno de alta temperatura mantenga una temperatura constante de 750 °C para la electrólisis de CC de Sc1/3Zr2(PO4)3?

- ¿Cuál es el rango de temperatura para el tratamiento térmico? La guía de temperatura definida por objetivos

- ¿Qué papel juega un horno de secado al vacío en el procesamiento de suspensiones mixtas de cerámica Al2O3/ZrO2? Garantiza la calidad del polvo

- ¿Cómo se realiza el calentamiento en la operación de sinterización? Domina los métodos centrales para obtener piezas densas y resistentes

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Qué hace el tratamiento térmico a las propiedades de la microestructura? Adaptar la resistencia, dureza y tenacidad del material

- ¿Cuáles son las aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles y crear sellos herméticos

- ¿Qué papel juega un horno de difusión por vacío? Domina la fabricación de laminados de titanio de alto rendimiento