En resumen, la sinterización es un proceso de fabricación que utiliza calor y presión para transformar un material a base de polvo en un objeto sólido y denso. A diferencia de la fundición, que implica fundir completamente el material hasta convertirlo en líquido, la sinterización calienta el polvo a una temperatura justo por debajo de su punto de fusión. A esta alta temperatura, las partículas individuales se fusionan en sus puntos de contacto, reduciendo drásticamente el espacio vacío entre ellas y creando una única pieza sólida.

El principio fundamental detrás de la sinterización no es la fusión, sino la difusión atómica. Al aplicar calor, se da a los átomos la energía para migrar a través de los límites de las partículas de polvo individuales, "soldándolas" efectivamente a nivel microscópico para formar un componente fuerte y unificado.

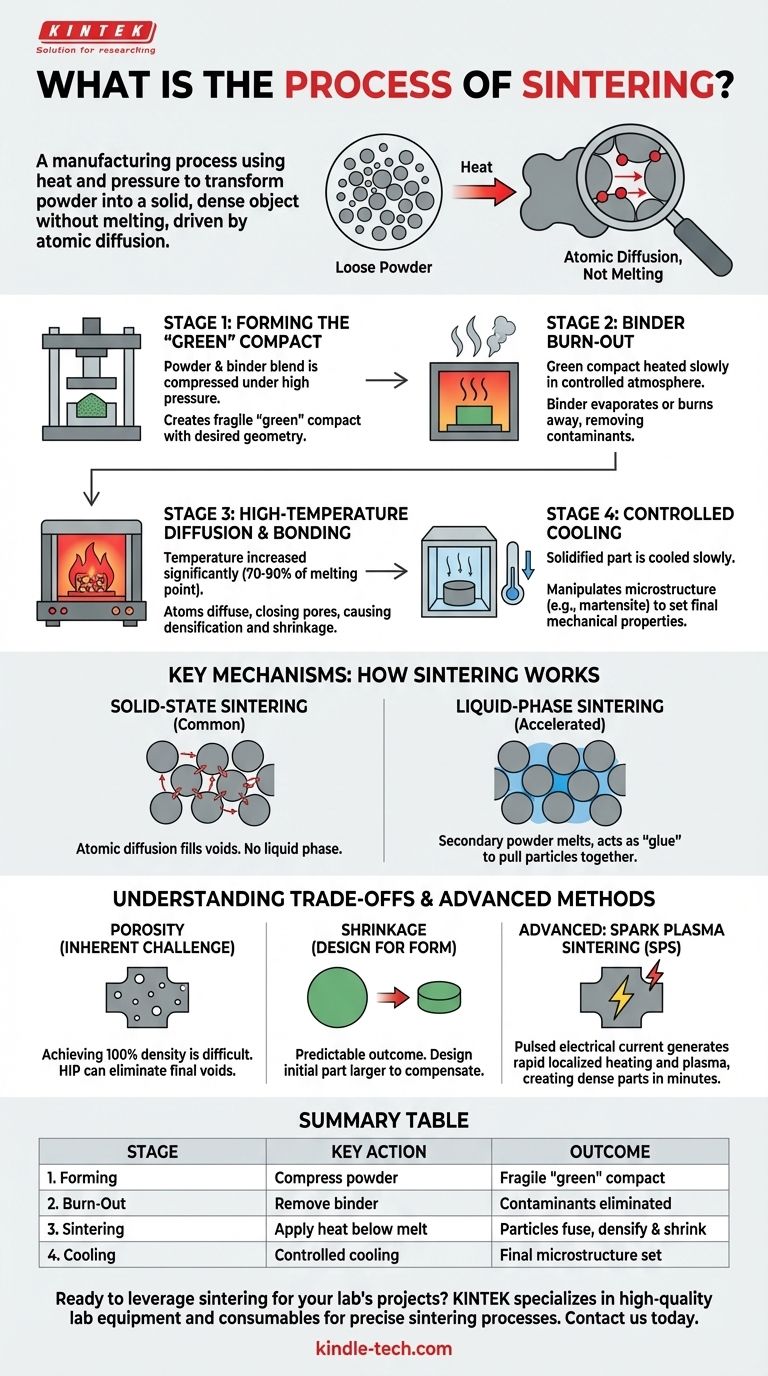

Las Etapas Fundamentales de la Sinterización

El proceso de sinterización se puede dividir en cuatro etapas distintas y críticas. Cada paso se controla cuidadosamente para garantizar que la pieza final cumpla con la densidad, resistencia y especificaciones dimensionales requeridas.

Etapa 1: Formación del Compacto "Verde"

Primero, se crea una mezcla precisa de polvos primarios (como metal o cerámica). A menudo, se mezcla un agente aglutinante temporal como cera, polímero o agua para ayudar a que las partículas se adhieran entre sí.

Luego, esta mezcla se carga en una matriz o molde y se comprime bajo alta presión. El resultado es una forma preformada y frágil conocida como compacto "verde", que tiene la geometría deseada pero muy poca resistencia mecánica.

Etapa 2: Quema del Aglutinante

El compacto verde se coloca cuidadosamente en un horno de sinterización especializado. La temperatura se eleva lentamente en una atmósfera controlada hasta el punto en que el aglutinante se evapora o se quema.

Esta fase de "quema" es fundamental para eliminar contaminantes. La atmósfera del horno se puede diseñar para que los subproductos gaseosos, como los hidrocarburos del aglutinante, reaccionen para formar sustancias inofensivas como el CO2.

Etapa 3: Difusión y Unión a Alta Temperatura

Una vez que el aglutinante ha desaparecido, la temperatura se aumenta significativamente, generalmente a alrededor del 70-90% del punto de fusión absoluto del material primario. La pieza se mantiene a esta temperatura durante un período establecido.

Este es el núcleo de la sinterización. El calor intenso energiza los átomos, provocando que se muevan y se difundan a través de las superficies de las partículas. Este proceso cierra los poros entre las partículas, haciendo que el componente se densifique y se encoja a medida que se une en una masa sólida.

Etapa 4: Enfriamiento Controlado

Finalmente, la pieza recién solidificada se enfría de manera controlada. La velocidad de enfriamiento se puede manipular para lograr microestructuras cristalinas específicas, como la martensita en los aceros, que determinan las propiedades mecánicas finales como la dureza y la tenacidad.

Mecanismos Clave: Cómo Funciona Realmente la Sinterización

Aunque las etapas parecen sencillas, la física subyacente determina el resultado final. Los dos mecanismos principales son la sinterización en estado sólido y la de fase líquida.

Sinterización en Estado Sólido: Difusión Atómica en Acción

Esta es la forma más común de sinterización. La fuerza impulsora es la reducción de la energía superficial; un objeto sólido único es energéticamente más estable que una colección de polvos finos.

A altas temperaturas, los átomos de las partículas migran a los "cuellos" que se forman entre ellas, llenando gradualmente los vacíos. Ninguna parte del material primario se convierte en líquido en este proceso.

Sinterización en Fase Líquida: Uso de un "Pegamento" Metálico

Para acelerar la densificación, se puede añadir una pequeña cantidad de un polvo secundario con un punto de fusión más bajo a la mezcla.

Durante el calentamiento, este material secundario se funde mientras que las partículas primarias permanecen sólidas. El líquido resultante fluye hacia los poros mediante acción capilar, acercando las partículas sólidas y actuando como un cemento cuando se enfría.

Comprensión de las Compensaciones y Trampas

La sinterización es una tecnología poderosa, pero requiere comprender sus limitaciones inherentes para utilizarse eficazmente.

Porosidad: El Desafío Inherente

Lograr una densidad del 100% es extremadamente difícil con la sinterización convencional. La mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual, lo que puede influir en propiedades como la resistencia y la ductilidad. Para aplicaciones críticas, pueden ser necesarias operaciones secundarias como el Prensado Isostático en Caliente (HIP) para eliminar estos vacíos finales.

Contracción: Diseño para la Forma Final

Debido a que el proceso funciona eliminando el espacio entre las partículas, la contracción es un resultado natural y predecible. El compacto "verde" inicial debe diseñarse para ser más grande que la pieza final deseada para compensar esta reducción de volumen. El control preciso de esta contracción es esencial para la precisión dimensional.

Métodos Avanzados: Sinterización por Plasma de Chispa (SPS)

Existen variaciones modernas del proceso para superar las limitaciones tradicionales. En la Sinterización por Plasma de Chispa (SPS), se pasa una corriente eléctrica pulsada directamente a través del polvo y sus herramientas.

Esto genera un calentamiento rápido y localizado e incluso descargas de plasma entre las partículas, acelerando drásticamente el proceso de difusión y densificación. El SPS puede crear piezas altamente densas en minutos en lugar de horas, a menudo a temperaturas generales más bajas.

Tomar la Decisión Correcta para su Objetivo

Comprender los principios de la sinterización le permite seleccionar el enfoque correcto para crear piezas complejas y de alto rendimiento.

- Si su enfoque principal es la producción rentable y de gran volumen: La prensa y sinterización convencional (estado sólido) es el estándar de la industria para crear piezas como engranajes automotrices, casquillos y componentes estructurales.

- Si su enfoque principal es la máxima densidad y rendimiento: La sinterización en fase líquida se utiliza a menudo y puede combinarse con procesos secundarios para crear herramientas de corte o piezas resistentes al desgaste con una porosidad mínima.

- Si su enfoque principal es la velocidad o el procesamiento de materiales novedosos: Las técnicas avanzadas como la Sinterización por Plasma de Chispa (SPS) ofrecen un control inigualable para la investigación y el desarrollo de compuestos y cerámicas de próxima generación.

Al dominar la interacción de polvo, presión y calor, la sinterización permite a los ingenieros construir componentes robustos e intrincados desde cero.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Formación | El polvo se comprime en un molde. | Se crea un compacto "verde" frágil. |

| 2. Quema | La temperatura se eleva para eliminar el aglutinante. | Se eliminan los contaminantes. |

| 3. Sinterización | Se aplica calor por debajo del punto de fusión. | Las partículas se fusionan; la pieza se densifica y encoge. |

| 4. Enfriamiento | La pieza se enfría a un ritmo controlado. | Se establecen la microestructura y las propiedades finales. |

¿Listo para aprovechar la sinterización en los proyectos de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos de sinterización precisos. Ya sea que esté involucrado en investigación, desarrollo o producción, nuestra experiencia garantiza que tenga las herramientas adecuadas para crear componentes robustos y complejos a partir de polvos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de sinterización e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué papel juega un horno de laboratorio de precisión en la síntesis hidrotermal de nanocristales de sulfato de cobre?

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la síntesis de Ti2Nb10O29? Lograr la Integración de Fases Puras

- ¿Cuáles son los requisitos de control específicos para los hornos de calentamiento en DRI de cero reformado? Optimice su gestión térmica

- ¿Qué es el retortado al vacío? Una guía para el procesamiento de materiales de alta pureza

- ¿Es la soldadura fuerte más cara que la soldadura? Descubra el costo real de su proceso de unión de metales

- ¿Cuál es la función de un horno de fusión por arco de vacío? Homogeneidad maestra para vidrios metálicos de Fe-Co

- ¿Qué papel juegan los hornos de vacío de alta temperatura en el acero inoxidable SLM? Optimizar el rendimiento del postprocesamiento

- ¿Por qué es necesario un horno de vacío para los recubrimientos de tungsteno CSD? Garantice una evaporación precisa y la integridad del recubrimiento