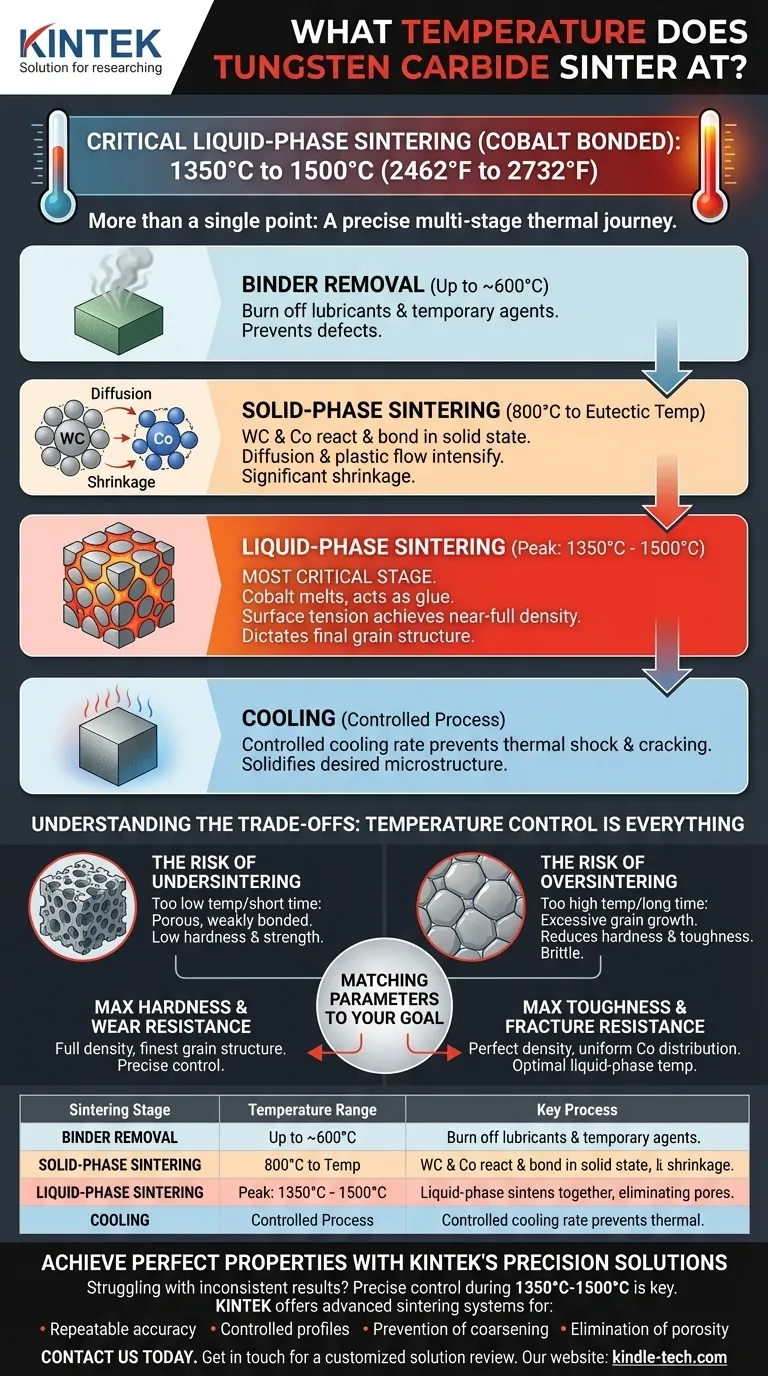

Para el carburo de tungsteno unido con cobalto, la sinterización crítica en fase líquida ocurre a una temperatura máxima que típicamente oscila entre 1350°C y 1500°C (2462°F a 2732°F). Esto no es un punto único, sino la culminación de un proceso de calentamiento cuidadosamente controlado donde el aglutinante de cobalto se funde y fusiona los granos de carburo de tungsteno en una masa sólida y densa.

La sinterización del carburo de tungsteno no se trata de alcanzar una única temperatura. Es un proceso térmico preciso y de múltiples etapas donde las propiedades finales del material están determinadas por el perfil de temperatura, particularmente la temperatura máxima alcanzada durante la etapa de fase líquida.

Las cuatro etapas de la sinterización del carburo de tungsteno

Para entender por qué un rango de temperatura es más preciso que un número único, debe comprender el recorrido que realiza el material. El proceso se divide típicamente en cuatro etapas distintas, cada una ocurriendo en un rango de temperatura diferente y sirviendo un propósito único.

Etapa 1: Eliminación del aglutinante (hasta ~600°C)

Antes de que comience la sinterización verdadera, el material crudo compactado (llamado compacto "verde") se calienta suavemente.

Esta etapa inicial quema cualquier lubricante de prensado o agentes de moldeo temporales utilizados para dar forma a la pieza. Este paso es crítico para prevenir defectos en el producto final.

Etapa 2: Sinterización en fase sólida (800°C hasta la temperatura eutéctica)

A medida que la temperatura supera los 800°C, los granos de carburo de tungsteno (WC) y las partículas de cobalto (Co) comienzan a reaccionar y unirse mientras aún están en su estado sólido.

Durante esta fase, la difusión y el flujo plástico se intensifican. La pieza se contrae significativamente a medida que las partículas se reordenan y se compactan más, pero aún no se ha producido ninguna fusión.

El final de esta etapa se define por la temperatura eutéctica, que es la temperatura más baja a la que la aleación aglutinante de cobalto puede comenzar a fundirse.

Etapa 3: Sinterización en fase líquida (Temperatura máxima: 1350°C - 1500°C)

Esta es la etapa más crítica. La temperatura del horno se eleva por encima del punto eutéctico, lo que hace que el aglutinante de cobalto se funda y se convierta en un líquido.

Este cobalto líquido actúa como un potente pegamento. A través de la tensión superficial, atrae firmemente los granos sólidos de carburo de tungsteno, eliminando los poros restantes y logrando una densidad casi total. La temperatura máxima precisa y el tiempo que se mantiene allí dictan la estructura granular final.

Etapa 4: Enfriamiento

La etapa final es un proceso de enfriamiento controlado. La velocidad de enfriamiento se gestiona cuidadosamente para evitar el choque térmico, que podría causar agrietamiento, y para solidificar la microestructura deseada de la pieza de carburo terminada.

Comprendiendo las compensaciones: el control de la temperatura lo es todo

Alcanzar la temperatura máxima de sinterización correcta es un acto de equilibrio. Pequeñas desviaciones pueden tener un impacto significativo en el rendimiento final del material.

El riesgo de sinterización insuficiente

Si la temperatura máxima es demasiado baja o el tiempo de mantenimiento es demasiado corto, el aglutinante de cobalto puede no fundirse completamente o distribuirse de manera uniforme.

Esto resulta en un material poroso y débilmente unido. La pieza carecerá de la dureza, resistencia y resistencia al desgaste requeridas.

El riesgo de sinterización excesiva

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, los granos de carburo de tungsteno crecerán excesivamente.

Aunque la pieza estará completamente densa, esta estructura de grano grueso reduce la dureza y la tenacidad, haciendo que el material sea más frágil y menos efectivo en aplicaciones exigentes.

Adaptación de los parámetros de sinterización a su objetivo

El perfil de sinterización ideal depende directamente de las propiedades deseadas del producto final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El objetivo es lograr la densidad total con la estructura de grano más fina posible, lo que requiere un control preciso para evitar temperaturas o tiempos de mantenimiento excesivos.

- Si su enfoque principal es la máxima tenacidad y resistencia a la fractura: El objetivo es una pieza perfectamente densa con una distribución uniforme de cobalto, lo que exige alcanzar la temperatura óptima de fase líquida para asegurar la eliminación completa de los poros.

En última instancia, dominar la sinterización del carburo de tungsteno se trata del control preciso y repetible de todo su recorrido térmico.

Tabla resumen:

| Etapa de sinterización | Rango de temperatura | Proceso clave |

|---|---|---|

| Eliminación del aglutinante | Hasta ~600°C | Quemar lubricantes/agentes de moldeo |

| Sinterización en fase sólida | 800°C hasta la temperatura eutéctica | Difusión de WC/Co y unión de partículas |

| Sinterización en fase líquida | 1350°C - 1500°C | El cobalto se funde, densifica los granos de WC |

| Enfriamiento controlado | Disminución gradual | Solidificar la microestructura, prevenir el agrietamiento |

Logre propiedades perfectas de carburo de tungsteno con las soluciones de sinterización de precisión de KINTEK

¿Está luchando con resultados de carburo de tungsteno porosos, quebradizos o inconsistentes? La diferencia entre un rendimiento superior y el fallo del producto radica en el control preciso de la temperatura durante la etapa de sinterización en fase líquida de 1350°C-1500°C.

KINTEK se especializa en equipos y consumibles de sinterización de laboratorio que ofrecen los perfiles térmicos exactos necesarios para su aplicación específica, ya sea que requiera máxima dureza para resistencia al desgaste u óptima tenacidad para resistencia a la fractura.

Nuestros avanzados sistemas de sinterización proporcionan:

- Precisión de temperatura repetible dentro de rangos críticos de fase líquida

- Perfiles de calentamiento controlados de múltiples etapas para una densificación completa

- Prevención del crecimiento de grano que reduce la dureza del material

- Eliminación de la porosidad que debilita los productos finales

Contáctenos hoy para discutir cómo la experiencia en sinterización de KINTEK puede ayudarlo a lograr componentes de carburo de tungsteno consistentes y de alto rendimiento. Póngase en contacto con nuestros expertos para una revisión de soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de endurecimiento al vacío? Logre una dureza superior con un acabado superficial prístino

- ¿Qué temperatura se requiere para la pirólisis? Dominando el control clave para su producto deseado

- ¿Cuál es la transferencia de calor en un horno de vacío? Dominando el calentamiento basado en radiación para materiales sensibles

- ¿Cuál es el proceso de refundición secundaria? Logre una pureza de metal superior para aplicaciones críticas

- ¿Cómo controla un horno de sinterización al vacío la distribución de las propiedades del material en materiales graduados funcionalmente (FGM)?

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para la cáscara de arroz? Conservar la calidad y pureza de la biomasa

- ¿Cuál es la temperatura normal de un horno (caldera/calefactor)? Desbloquee la clave para una calefacción doméstica eficiente

- ¿Qué papel juegan los hornos de alta temperatura de laboratorio en el envejecimiento de soldaduras T91/TP316H? Pruebas de aceleración de vida útil