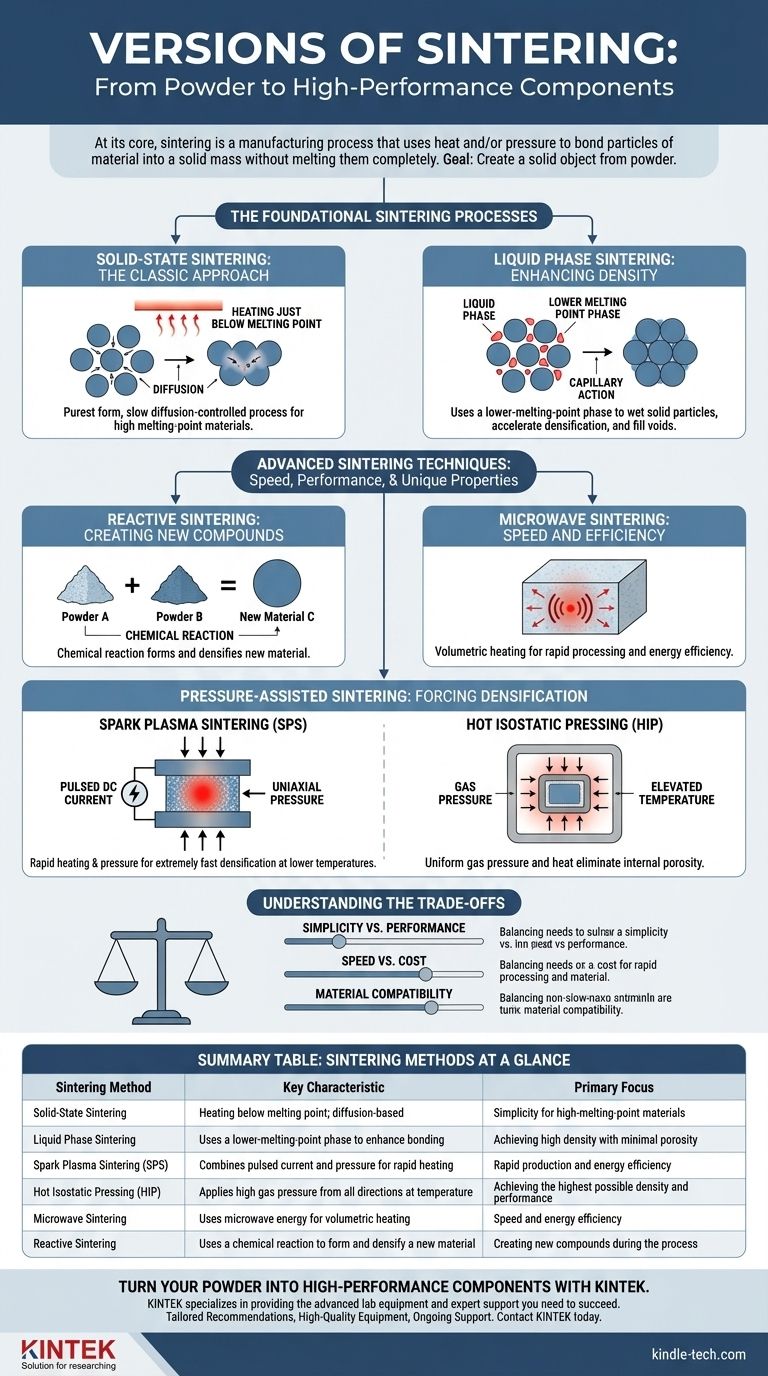

En esencia, la sinterización es un proceso de fabricación que utiliza calor y/o presión para unir partículas de material en una masa sólida sin fundirlas por completo. Las versiones principales son la sinterización en estado sólido y la sinterización en fase líquida, pero se han desarrollado varios métodos avanzados, asistidos por presión y activados por energía para aplicaciones especializadas, incluyendo la sinterización por microondas, la sinterización por plasma de chispa y el prensado isostático en caliente.

El objetivo fundamental de la sinterización es siempre el mismo: crear un objeto sólido a partir de polvo. Los diversos métodos simplemente representan diferentes herramientas para lograr ese objetivo, cada una sopesando la velocidad, el costo, la densidad final y la compatibilidad del material para resolver desafíos de ingeniería específicos.

Los Procesos Fundamentales de Sinterización

Los métodos más comunes y fundamentales se distinguen por si el material permanece completamente sólido o si se introduce una pequeña cantidad de líquido para ayudar en el proceso.

Sinterización en Estado Sólido: El Enfoque Clásico

La sinterización en estado sólido es la forma más pura del proceso. El material en polvo se compacta y luego se calienta a una temperatura justo por debajo de su punto de fusión.

A esta alta temperatura, los átomos en los puntos de contacto entre las partículas se agitan y se difunden a través de los límites, fusionando efectivamente las partículas. Este es un proceso lento, controlado por difusión.

Es el método estándar para materiales con puntos de fusión excepcionalmente altos, como el tungsteno o el molibdeno, donde alcanzar un estado fundido es poco práctico o indeseable.

Sinterización en Fase Líquida: Mejora de la Densidad

En la sinterización en fase líquida, una pequeña cantidad de líquido está presente durante el proceso de calentamiento. Esto se logra mezclando polvos donde uno tiene un punto de fusión más bajo que el otro.

Esta fase líquida humedece las partículas sólidas y las atrae mediante acción capilar, acelerando la reorganización de las partículas y la densificación. Esto da como resultado una pieza final con mucha menor porosidad en comparación con la sinterización en estado sólido.

El líquido ayuda a llenar los vacíos entre las partículas sólidas, actuando como un agente aglutinante que se solidifica al enfriarse, creando un producto final denso y fuerte.

Técnicas Avanzadas de Sinterización

La fabricación moderna exige mayor velocidad, mayor rendimiento y propiedades de material únicas, lo que lleva al desarrollo de métodos de sinterización más avanzados.

Sinterización Reactiva: Creación de Nuevos Compuestos

Este método utiliza intencionalmente una reacción química a su favor. Se mezclan y calientan dos o más polvos diferentes, lo que hace que reaccionen y formen un compuesto químico completamente nuevo.

El calor generado por la reacción en sí a menudo contribuye al proceso de sinterización, formando y densificando simultáneamente el nuevo material.

Sinterización por Microondas: Velocidad y Eficiencia

En lugar del calentamiento radiante convencional, esta técnica utiliza microondas para calentar el material. Las microondas se acoplan directamente con el material, haciendo que se caliente rápida y uniformemente de adentro hacia afuera.

Este "calentamiento volumétrico" puede reducir drásticamente el tiempo de procesamiento y el consumo de energía en comparación con los métodos tradicionales basados en hornos.

Sinterización Asistida por Presión: Forzando la Densificación

Para aplicaciones que requieren una densidad casi perfecta y propiedades mecánicas superiores, se añade presión a la ecuación.

La Sinterización por Plasma de Chispa (SPS) utiliza una combinación de corriente de CC pulsada de alto amperaje y presión uniaxial. La corriente crea un calentamiento rápido en los puntos de contacto de las partículas, mientras que la presión las fuerza a unirse, permitiendo una densificación extremadamente rápida a temperaturas generales más bajas.

El Prensado Isostático en Caliente (HIP) implica colocar el material en polvo en un recipiente sellado y someterlo a alta presión de gas inerte desde todas las direcciones (isostáticamente) a una temperatura elevada. Esta combinación de presión uniforme y calor es excepcionalmente efectiva para eliminar la porosidad interna.

Comprender las Compensaciones

Elegir un método de sinterización requiere equilibrar los requisitos de rendimiento con las limitaciones prácticas. Ningún proceso es el mejor para todas las aplicaciones.

Simplicidad frente a Rendimiento

La sinterización en estado sólido es relativamente simple y económica, pero puede resultar en piezas con porosidad residual. Los métodos avanzados como el HIP producen piezas superiores y completamente densas, pero requieren equipos altamente especializados y costosos.

Velocidad frente a Costo

Los procesos como la sinterización por microondas y el SPS son valorados por su increíble velocidad, lo que puede reducir los costos operativos y aumentar el rendimiento. Sin embargo, la inversión de capital inicial para este equipo es significativamente mayor que la de un horno de sinterización convencional.

Compatibilidad del Material

El método elegido debe ser compatible con el material. Por ejemplo, el SPS funciona mejor con materiales eléctricamente conductores. La sinterización por microondas requiere materiales que puedan absorber la energía de microondas de manera eficiente.

Tomando la Decisión Correcta para su Objetivo

Su decisión final debe estar impulsada por las propiedades específicas que necesita en su componente y los materiales con los que está trabajando.

- Si su enfoque principal es procesar materiales puros de alto punto de fusión de manera sencilla: La sinterización en estado sólido es la opción establecida y más directa.

- Si su enfoque principal es lograr una alta densidad con una porosidad mínima: La sinterización en fase líquida es una mejora práctica, mientras que el prensado isostático en caliente (HIP) ofrece el rendimiento más alto posible.

- Si su enfoque principal es la producción rápida y la eficiencia energética: La sinterización por microondas y la sinterización por plasma de chispa (SPS) son las principales opciones de alta velocidad.

- Si su enfoque principal es crear un nuevo material durante el proceso: La sinterización reactiva es el método específico diseñado para este propósito.

Comprender estas distintas vías de sinterización le permite diseñar materiales con precisión, convirtiendo polvos simples en componentes de alto rendimiento.

Tabla Resumen:

| Método de Sinterización | Característica Clave | Enfoque Principal |

|---|---|---|

| Sinterización en Estado Sólido | Calentamiento por debajo del punto de fusión; basado en difusión | Simplicidad para materiales de alto punto de fusión |

| Sinterización en Fase Líquida | Utiliza una fase de menor punto de fusión para mejorar la unión | Lograr alta densidad con mínima porosidad |

| Sinterización por Plasma de Chispa (SPS) | Combina corriente pulsada y presión para un calentamiento rápido | Producción rápida y eficiencia energética |

| Prensado Isostático en Caliente (HIP) | Aplica alta presión de gas desde todas las direcciones a temperatura | Lograr la mayor densidad y rendimiento posibles |

| Sinterización por Microondas | Utiliza energía de microondas para calentamiento volumétrico | Velocidad y eficiencia energética |

| Sinterización Reactiva | Utiliza una reacción química para formar y densificar un nuevo material | Creación de nuevos compuestos durante el proceso |

Convierta su Polvo en Componentes de Alto Rendimiento con KINTEK

Elegir el proceso de sinterización correcto es fundamental para lograr la densidad, resistencia y propiedades del material deseadas para los proyectos de su laboratorio. Cada método, desde la simplicidad de la sinterización en estado sólido hasta el alto rendimiento del prensado isostático en caliente, ofrece ventajas únicas para aplicaciones específicas.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para tener éxito. Ya sea que esté procesando metales de alto punto de fusión, creando nuevos compuestos o requiriendo una producción rápida y energéticamente eficiente, tenemos las soluciones de sinterización para usted.

Permita que nuestros expertos le ayuden a seleccionar el equipo ideal para cumplir sus objetivos. Ofrecemos:

- Recomendaciones Personalizadas: Reciba asesoramiento sobre el mejor método de sinterización para su material específico y requisitos de rendimiento.

- Equipo de Alta Calidad: Desde hornos estándar hasta sistemas avanzados de sinterización por plasma de chispa y prensado isostático en caliente.

- Soporte Continuo: Asegure que su laboratorio opere con la máxima eficiencia con nuestro servicio y soporte integrales.

Contacte a KINTEK hoy mismo para discutir sus necesidades de sinterización y descubrir cómo nuestras soluciones pueden mejorar su investigación y capacidades de producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las características de un horno eléctrico de laboratorio? Precisión, Velocidad y Seguridad para su Laboratorio

- ¿Por qué son esenciales los sistemas de control de temperatura ambiental o los hornos de alta temperatura para los experimentos tribológicos?

- ¿Cómo se utiliza un horno de laboratorio de sobremesa en el procesamiento de composites de espongina-atacamita? Lograr un secado preciso del material

- ¿Cómo facilitan los hornos eléctricos de alta temperatura la inmovilización de RRA? Domina el proceso de cristalización en dos etapas

- ¿Cuál es la estructura de un horno mufla? Una guía de sus componentes centrales y diseño

- ¿Qué es el horno de mufla de 1800 grados? Precisión de alta temperatura para materiales avanzados

- ¿Cómo se utiliza un horno mufla de alta temperatura para la conversión de LDH a MgAlOx? Lograr una pureza de fase de óxido óptima

- ¿Cuál es la función principal de un horno de secado a temperatura constante después de la modificación química de la bentonita?