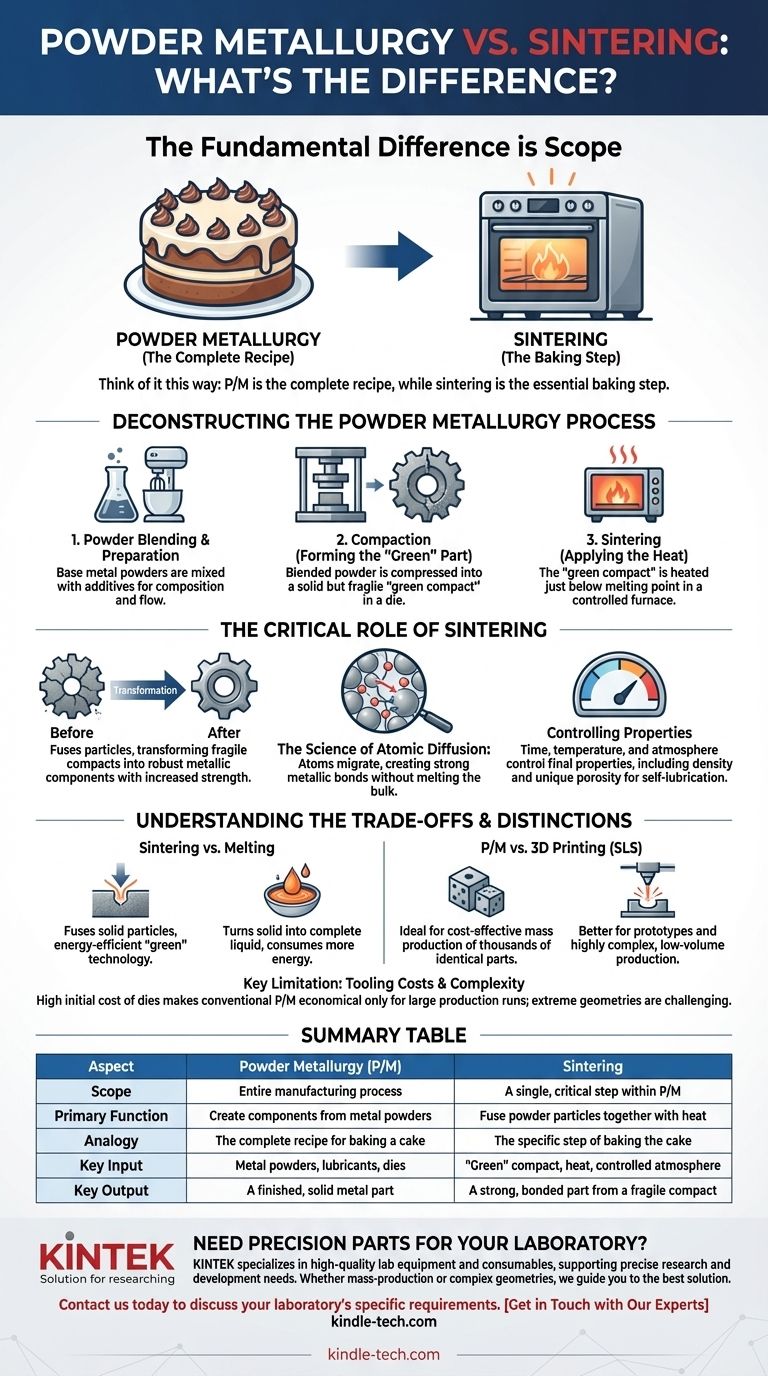

La diferencia fundamental es de alcance: la sinterización no es un proceso separado de la metalurgia de polvos, sino un paso crítico dentro del método de fabricación más amplio de la metalurgia de polvos. La metalurgia de polvos es todo el proceso industrial de creación de componentes a partir de polvos metálicos, que incluye la mezcla, la compactación del polvo para darle forma y, finalmente, su sinterización con calor para crear una pieza sólida y funcional.

Piénselo de esta manera: la metalurgia de polvos es la receta completa para hornear un pastel, mientras que la sinterización es el paso específico y esencial de meter ese pastel en el horno. No se puede tener el pastel terminado sin el paso de horneado, y el paso de horneado solo tiene sentido en el contexto de la receta general.

Deconstruyendo el Proceso de Metalurgia de Polvos

Para comprender completamente la relación, es esencial entender las distintas etapas del proceso de metalurgia de polvos (P/M). Es un método preciso y de múltiples pasos para producir piezas con forma neta o casi neta.

Paso 1: Mezcla y Preparación del Polvo

Antes de que se produzca cualquier moldeado, los polvos metálicos base se mezclan cuidadosamente. Este paso permite la adición de elementos de aleación o lubricantes para lograr la composición química deseada y las características de flujo para los pasos posteriores.

Paso 2: Compactación (Formación de la Pieza "Verde")

El polvo mezclado se introduce en una matriz de alta precisión y se comprime bajo una inmensa presión. Esta acción fuerza a las partículas de polvo a un contacto cercano, formando una pieza sólida pero frágil con la forma deseada. Este componente presinterizado se conoce como "compacto en verde".

Paso 3: Sinterización (Aplicación del Calor)

Esta es la transformación central. El compacto en verde se coloca en un horno de atmósfera controlada y se calienta a una temperatura justo por debajo del punto de fusión del metal primario. Esta energía térmica hace que las partículas metálicas individuales se fusionen a través de la difusión atómica.

Este proceso es análogo a cómo varios cubitos de hielo en un vaso de agua se fusionarán en sus puntos de contacto con el tiempo, aunque el agua esté muy por encima del punto de congelación. El resultado es una masa única y sólida con una resistencia e integridad estructural significativamente mejoradas.

El Papel Crítico de la Sinterización

La sinterización no es simplemente un paso de calentamiento; es donde las propiedades finales del material se definen fundamentalmente. Sin ella, el proceso de metalurgia de polvos solo produciría un compacto frágil y similar a la tiza.

De Compacto Frágil a Componente Estructural

El propósito principal de la sinterización es unir las partículas metálicas, transformando el frágil compacto en verde en un componente metálico robusto. Este proceso de unión aumenta drásticamente la resistencia, dureza y ductilidad de la pieza.

La Ciencia de la Difusión Atómica

La sinterización funciona promoviendo la difusión atómica a través de los límites de las partículas de polvo densamente empaquetadas. Los átomos migran entre las partículas, creando enlaces metálicos fuertes y permanentes que eliminan los huecos entre ellas y solidifican la estructura, todo ello sin fundir el material a granel.

Control de las Propiedades Clave del Material

El tiempo, la temperatura y la atmósfera del ciclo de sinterización se controlan cuidadosamente para determinar las propiedades finales de la pieza. Esto incluye su densidad y porosidad finales. Esta porosidad controlada es una ventaja única de la P/M, que permite la creación de cojinetes autolubricantes que retienen aceite dentro de su estructura.

Comprendiendo las Ventajas y Distinciones

La estrecha relación entre estos términos puede generar confusión, especialmente cuando otras tecnologías utilizan principios similares.

Distinción Clave: Sinterización vs. Fusión

La sinterización fusiona partículas sólidas; la fusión convierte un sólido en un líquido completo. Debido a que la P/M evita la fusión completa, es una tecnología altamente eficiente energéticamente o "verde" en comparación con la fundición, donde se deben fundir grandes volúmenes de metal.

Distinción Clave: Metalurgia de Polvos vs. Impresión 3D (SLS)

Los métodos de fabricación aditiva como la Sinterización Selectiva por Láser (SLS) también utilizan el principio de la sinterización. Sin embargo, la SLS utiliza un láser para sinterizar el polvo capa por capa para construir una pieza sin molde.

La metalurgia de polvos convencional, por el contrario, utiliza una matriz para compactar el polvo y es mucho más rentable para la producción en masa de miles o millones de piezas idénticas. La SLS es más adecuada para prototipos y producción de bajo volumen altamente compleja.

Limitación Clave: Costos y Complejidad del Herramental

La principal desventaja de la metalurgia de polvos convencional es el alto costo inicial de crear las matrices de compactación. Esto hace que el proceso sea económico solo para grandes series de producción. Si bien la P/M puede crear piezas con una complejidad media, las geometrías extremadamente intrincadas pueden ser difíciles de lograr con este método.

Tomando la Decisión Correcta para su Objetivo

Comprender esta relación le permite seleccionar el proceso de fabricación adecuado según los requisitos específicos de su proyecto.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y moderadamente complejas: La metalurgia de polvos es una opción extremadamente rentable y repetible debido a su alta velocidad y bajo desperdicio de material.

- Si su enfoque principal es la creación de componentes autolubricantes: La porosidad controlada lograda a través de la metalurgia de polvos y su paso de sinterización es una ventaja única y poderosa que no se replica fácilmente con otros métodos.

- Si su enfoque principal es la creación de un prototipo único o una geometría altamente compleja: Un proceso como la Sinterización Selectiva por Láser (SLS) es probablemente la mejor opción, aunque también se basa en el principio fundamental de la sinterización.

Al reconocer la sinterización como una etapa clave dentro del marco más amplio de la metalurgia de polvos, puede evaluar mejor sus fortalezas y limitaciones para su desafío de ingeniería.

Tabla Resumen:

| Aspecto | Metalurgia de Polvos (P/M) | Sinterización |

|---|---|---|

| Alcance | Todo el proceso de fabricación | Un paso único y crítico dentro de la P/M |

| Función Principal | Crear componentes a partir de polvos metálicos | Fusionar partículas de polvo con calor |

| Analogía | La receta completa para hornear un pastel | El paso específico de hornear el pastel |

| Entrada Clave | Polvos metálicos, lubricantes, matrices | Compacto "en verde", calor, atmósfera controlada |

| Salida Clave | Una pieza metálica sólida terminada | Una pieza fuerte y unida a partir de un compacto frágil |

¿Necesita piezas de precisión para su laboratorio?

Comprender el proceso de fabricación adecuado es clave para lograr las propiedades del material deseadas para su equipo de laboratorio. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, apoyando las necesidades precisas de investigación y desarrollo.

Ya sea que su proyecto requiera la eficiencia de producción en masa de la metalurgia de polvos o las geometrías complejas posibles con otros métodos, nuestra experiencia puede guiarlo hacia la mejor solución.

Contáctenos hoy para discutir cómo podemos apoyar los requisitos específicos de su laboratorio con equipos confiables y consultoría experta.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022