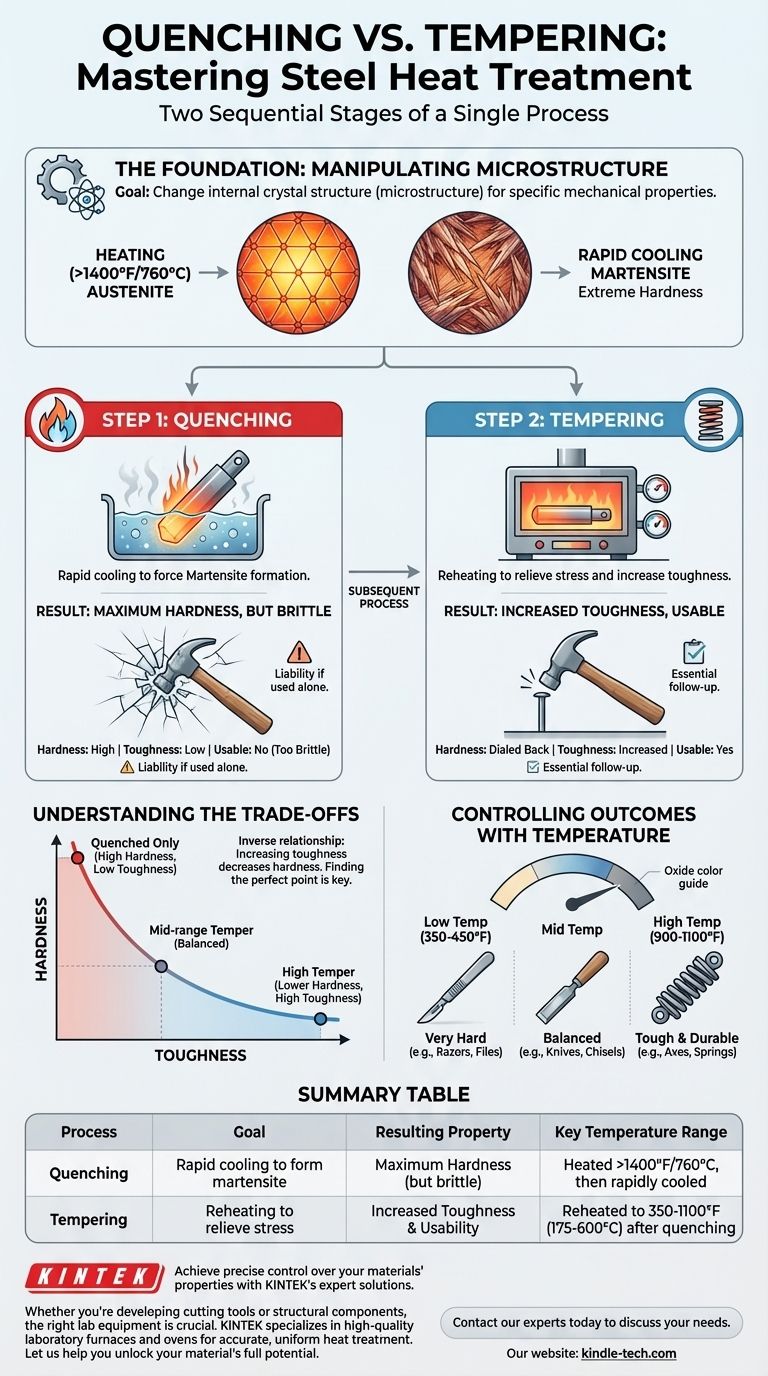

En resumen, el temple y el revenido son dos etapas distintas y secuenciales de un único proceso de tratamiento térmico. El temple es el enfriamiento rápido del acero para hacerlo extremadamente duro pero también quebradizo. El revenido es un proceso posterior de calentamiento a baja temperatura que reduce esa fragilidad, aumenta la tenacidad y hace que el acero sea útil para su propósito previsto.

El error fundamental es ver el temple y el revenido como alternativas. En realidad, son dos caras de la misma moneda: se templa para crear la máxima dureza, y luego se revierte esa dureza al nivel preciso de tenacidad que requiere su aplicación.

La base: Por qué tratamos térmicamente el acero

El objetivo: Manipular la microestructura

Las propiedades del acero (su dureza, tenacidad y flexibilidad) están determinadas por su estructura cristalina interna, conocida como su microestructura.

El tratamiento térmico es el proceso controlado de calentar y enfriar el acero para cambiar deliberadamente esta microestructura y lograr un conjunto específico y deseado de propiedades mecánicas.

Los actores clave: Austenita y Martensita

Cuando se calienta el acero por encima de una temperatura crítica específica (típicamente por encima de 1400°F o 760°C), su estructura interna se transforma en un estado llamado austenita.

Si se enfría muy rápidamente desde este estado, se atrapan los átomos de carbono en una nueva estructura altamente tensa y en forma de aguja llamada martensita. Esta estructura martensítica es lo que le da al acero su dureza extrema.

Paso 1: Temple para máxima dureza

El objetivo del temple

El único propósito del temple es enfriar el acero lo suficientemente rápido como para forzar la formación de martensita. El objetivo es lograr la máxima dureza potencial del acero.

El proceso

Primero, la pieza de acero se calienta uniformemente hasta que se transforma completamente en austenita. Se mantiene a esta temperatura el tiempo suficiente para que el cambio sea uniforme en toda la pieza.

Luego, la pieza se sumerge en un medio de enfriamiento para una caída de temperatura extremadamente rápida.

El resultado: Duro pero quebradizo

Inmediatamente después de un temple exitoso, el acero está en su punto más duro. Sin embargo, también está bajo una inmensa tensión interna y es extremadamente quebradizo.

En este estado, el acero es como el vidrio. Puede resistir muy bien los arañazos y la abrasión, pero se romperá si se cae o se golpea con fuerza. Para casi todas las aplicaciones, esta fragilidad hace que la pieza sea inútil y poco fiable.

Paso 2: Revenido para mayor tenacidad

El objetivo del revenido

El revenido es el paso de seguimiento esencial que hace que el acero endurecido sea práctico. Su propósito es aliviar las tensiones internas creadas durante el temple y cambiar parte de la dureza extrema e inutilizable por la muy necesaria tenacidad.

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse. Es lo opuesto a la fragilidad.

El proceso

La pieza templada y quebradiza se limpia y luego se recalienta suavemente a una temperatura muy por debajo del punto crítico donde se formó la austenita (típicamente entre 350°F y 1100°F o 175°C y 600°C).

La pieza se mantiene a esta temperatura de revenido durante un tiempo específico, lo que permite que la microestructura se relaje y se reforme ligeramente. Luego se enfría a temperatura ambiente.

Controlar el resultado con la temperatura

La temperatura de revenido es la variable más crítica.

- Temperaturas de revenido más bajas (por ejemplo, 350-450°F) alivian solo una pequeña cantidad de tensión. Esto da como resultado una pieza muy dura con solo un ligero aumento de la tenacidad, adecuada para cosas como limas o hojas de afeitar.

- Temperaturas de revenido más altas (por ejemplo, 900-1100°F) alivian mucha más tensión. Esto da como resultado una pieza significativamente más tenaz y dúctil con menor dureza, adecuada para resortes, hachas o componentes estructurales.

A medida que el acero se calienta, se forma una fina capa de óxido en su superficie, creando colores distintos (desde paja clara hasta azul y gris) que actúan como una guía visual fiable para la temperatura alcanzada.

Comprender las compensaciones

La curva de dureza vs. tenacidad

El principio más importante a comprender es la relación inversa entre dureza y tenacidad. Cuando se revierte una pieza de acero, a medida que se aumenta su tenacidad, inevitablemente se disminuirá su dureza. No se pueden maximizar ambas.

El arte del tratamiento térmico es encontrar el punto perfecto en esta curva para su aplicación específica.

El problema de solo templar

Una pieza que solo se templa es un riesgo. Una hoja de cuchillo solo templada podría ser increíblemente afilada, pero podría romperse por la mitad al cortar una zanahoria. Un martillo solo templado podría romperse con su primer golpe. Por eso el revenido casi nunca es un paso opcional.

El riesgo de sobre-revenido

Calentar el acero a una temperatura demasiado alta durante el revenido, o mantenerlo allí durante demasiado tiempo, puede hacerlo demasiado blando. Un cuchillo sobre-revenido no mantendrá el filo, y un resorte sobre-revenido no volverá a su forma.

Tomar la decisión correcta para su aplicación

Las propiedades finales de su acero son un resultado directo de la temperatura de revenido que seleccione.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste (por ejemplo, herramientas de corte, limas): Utilice una temperatura de revenido baja para retener la máxima cantidad de dureza mientras solo agrega suficiente tenacidad para evitar el astillamiento.

- Si su enfoque principal es la resistencia al impacto y la durabilidad (por ejemplo, hachas, martillos, piezas estructurales): Utilice una temperatura de revenido alta para sacrificar la dureza en favor de obtener la máxima tenacidad posible.

- Si su enfoque principal es un rendimiento equilibrado (por ejemplo, cinceles, cuchillos, resortes): Utilice una temperatura de revenido intermedia para lograr un compromiso que ofrezca buena dureza y buena tenacidad.

Al dominar la relación entre el temple y el revenido, obtendrá un control completo sobre el rendimiento final de su acero.

Tabla resumen:

| Proceso | Objetivo | Propiedad resultante | Rango de temperatura clave |

|---|---|---|---|

| Temple | Enfriamiento rápido para formar martensita | Máxima dureza (pero quebradizo) | Calentado por encima del punto crítico (~1400°F/760°C), luego enfriado rápidamente |

| Revenido | Recalentamiento para aliviar el estrés | Mayor tenacidad y usabilidad | Recalentado a 350-1100°F (175-600°C) después del temple |

Logre un control preciso sobre las propiedades de sus materiales con las soluciones expertas de KINTEK.

Ya sea que esté desarrollando herramientas de corte que requieren una dureza extrema o componentes estructurales que necesitan una resistencia superior al impacto, el equipo de laboratorio adecuado es crucial para perfeccionar el proceso de temple y revenido. KINTEK se especializa en hornos, estufas y consumibles de laboratorio de alta calidad que proporcionan el control preciso de la temperatura y el calentamiento uniforme esenciales para un tratamiento térmico fiable.

Permítanos ayudarle a liberar todo el potencial de su material. Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas y encontrar el equipo perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las tres fuentes de calor utilizadas para la soldadura fuerte? Compare los métodos de soplete, horno e inducción

- ¿Qué función cumple un horno de alto vacío y alta temperatura en las simulaciones de carburo de uranio de grado nuclear?

- ¿Cómo se controla la temperatura de un horno de resistencia? Logre un control térmico preciso para su laboratorio

- ¿Qué materiales se pueden fundir al vacío? Prototipos de polímeros vs. Piezas metálicas de alto rendimiento

- ¿Qué es el proceso de recocido al vacío? Logre una pureza de material superior y alivio de tensiones

- ¿Se realiza la soldadura fuerte en un horno de vacío? Logre una resistencia y pureza de unión superiores

- ¿Cómo ocurre la sinterización? Una guía para transformar polvo en piezas sólidas

- ¿Cuál es la temperatura de la pirólisis? Una guía para controlar los rendimientos de los productos