Aunque es una tecnología potente, la pirólisis no es una solución sencilla. Sus principales desventajas son los importantes costos económicos, el alto consumo de energía, la complejidad técnica de manejar sus productos y el potencial de crear emisiones atmosféricas nocivas si no se gestiona con precisión.

Si bien la pirólisis puede transformar los residuos en recursos valiosos, su viabilidad práctica a menudo se ve desafiada por los altos costos de capital y operativos, junto con la dificultad técnica de refinar sus productos inestables en productos listos para el mercado.

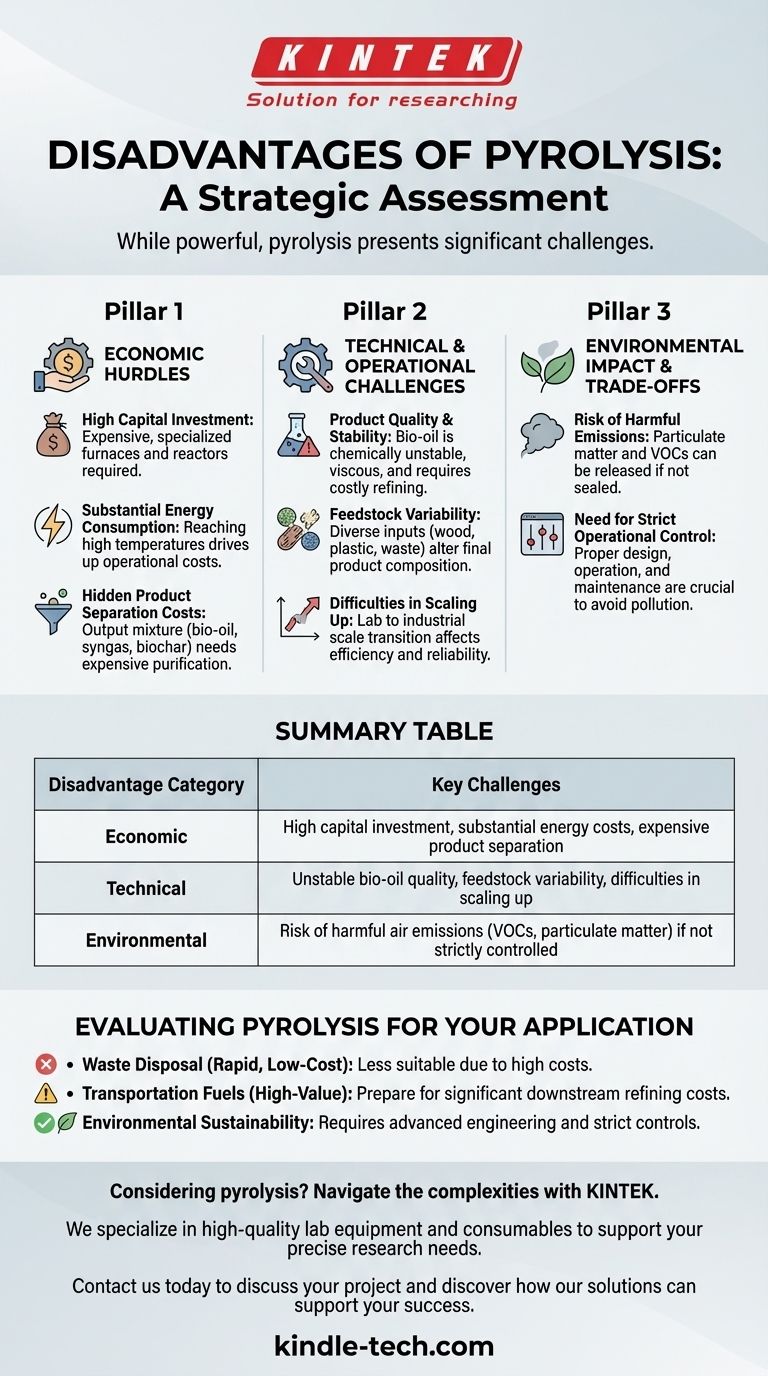

Los obstáculos económicos de la pirólisis

Las barreras más inmediatas para adoptar la pirólisis son financieras. El proceso exige una inversión inicial sustancial e incurre en gastos operativos significativos que pueden afectar su rentabilidad general.

Alta inversión de capital

El despliegue de un sistema de pirólisis requiere equipos y maquinaria especializados y costosos. Los hornos y reactores necesarios para soportar altas temperaturas en un ambiente sin oxígeno contribuyen a un alto costo de capital inicial.

Consumo sustancial de energía

La pirólisis es un proceso intensivo en energía. Alcanzar y mantener las altas temperaturas necesarias, a veces durante largos períodos, consume una gran cantidad de energía, lo que aumenta los costos operativos.

Los costos ocultos de la separación de productos

El resultado de la pirólisis no es un producto único y limpio. Es una mezcla de bioaceite, gas de síntesis y biocarbo que requiere un proceso de separación y purificación eficiente y, a menudo, costoso antes de que los componentes puedan utilizarse.

Desafíos técnicos y operativos

Más allá de los costos, la pirólisis presenta varios desafíos de ingeniería y químicos que deben abordarse para que un proyecto sea exitoso.

El problema de la calidad y estabilidad del producto

El bioaceite líquido producido es un desafío principal. Es químicamente inestable y tiende a aumentar su viscosidad o incluso a separarse en diferentes fases con el tiempo.

Calentar este aceite puede hacer que forme sólidos rápidamente y libere compuestos orgánicos volátiles, lo que significa que casi siempre requiere un refinamiento adicional y costoso antes de poder utilizarse como combustible de transporte estable.

Variabilidad de la materia prima

Los productos finales de la pirólisis dependen en gran medida del material inicial, o materia prima, que se procesa. Las variaciones en el tipo y la calidad de la materia prima (como madera, plástico o residuos agrícolas) pueden alterar la composición del bioaceite y otros productos, lo que dificulta la producción constante.

Dificultades en la ampliación

Trasladar un proceso de pirólisis de una configuración de laboratorio a una operación industrial a gran escala es técnicamente desafiante. Los problemas que son manejables a pequeña escala pueden convertirse en obstáculos significativos, afectando la eficiencia y la fiabilidad a volúmenes comerciales.

Comprender las compensaciones: impacto ambiental

Aunque a menudo se enmarca como una tecnología "verde", los beneficios ambientales de la pirólisis son condicionales y dependen totalmente del diseño y la operación del sistema.

El riesgo de emisiones nocivas

El proceso en sí puede producir emisiones que impactan negativamente la calidad del aire. Se pueden liberar contaminantes como material particulado y compuestos orgánicos volátiles (COV) si el sistema no está perfectamente sellado y gestionado.

La necesidad de un control operativo estricto

Para ser ambientalmente sólida, una instalación de pirólisis requiere un diseño de horno adecuado, una operación diligente y un mantenimiento riguroso. Sin estos controles, el proceso puede pasar de ser una solución a la contaminación a convertirse en una fuente de ella.

Evaluación de la pirólisis para su aplicación

Comprender estas desventajas es clave para determinar si la pirólisis es la tecnología adecuada para su objetivo específico.

- Si su enfoque principal es la eliminación de residuos rápida y de bajo costo: La alta inversión inicial y los costos operativos de energía de la pirólisis pueden hacerla menos adecuada que métodos más simples como el vertido o la incineración.

- Si su enfoque principal es la creación de combustibles de transporte de alto valor: Prepárese para los importantes costos posteriores y los desafíos técnicos asociados con el refinamiento, la mejora y la estabilización del bioaceite crudo.

- Si su enfoque principal es la sostenibilidad ambiental: Reconozca que lograr un proceso verdaderamente "verde" exige ingeniería avanzada y controles operativos estrictos para mitigar el riesgo inherente de contaminación del aire.

Una estrategia de pirólisis exitosa depende de una evaluación clara de estas realidades económicas y técnicas desde el principio.

Tabla de resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Económico | Alta inversión de capital, costos energéticos sustanciales, costosa separación de productos |

| Técnico | Calidad inestable del bioaceite, variabilidad de la materia prima, dificultades para escalar |

| Ambiental | Riesgo de emisiones atmosféricas nocivas (COV, material particulado) si no se controla estrictamente |

¿Está considerando la pirólisis para su laboratorio o instalación? Los desafíos técnicos y económicos requieren equipos y experiencia especializados. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, que satisfacen las necesidades precisas de los laboratorios. Nuestro equipo puede ayudarle a navegar por las complejidades de los procesos de conversión térmica. Contáctenos hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden apoyar su éxito.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida