En esencia, las principales desventajas de la pulverización catódica son sus tasas de deposición relativamente lentas, los altos costos iniciales del equipo y el potencial de daño inducido por el proceso a materiales sensibles. Es un proceso más complejo y costoso en comparación con métodos más simples como la evaporación térmica, y su forma más básica es incompatible con materiales eléctricamente aislantes.

Aunque la pulverización catódica es reconocida por producir películas delgadas densas y de alta calidad, no es una solución universalmente óptima. Comprender sus limitaciones en velocidad, costo y compatibilidad de materiales es fundamental para determinar si es la elección correcta para su aplicación específica.

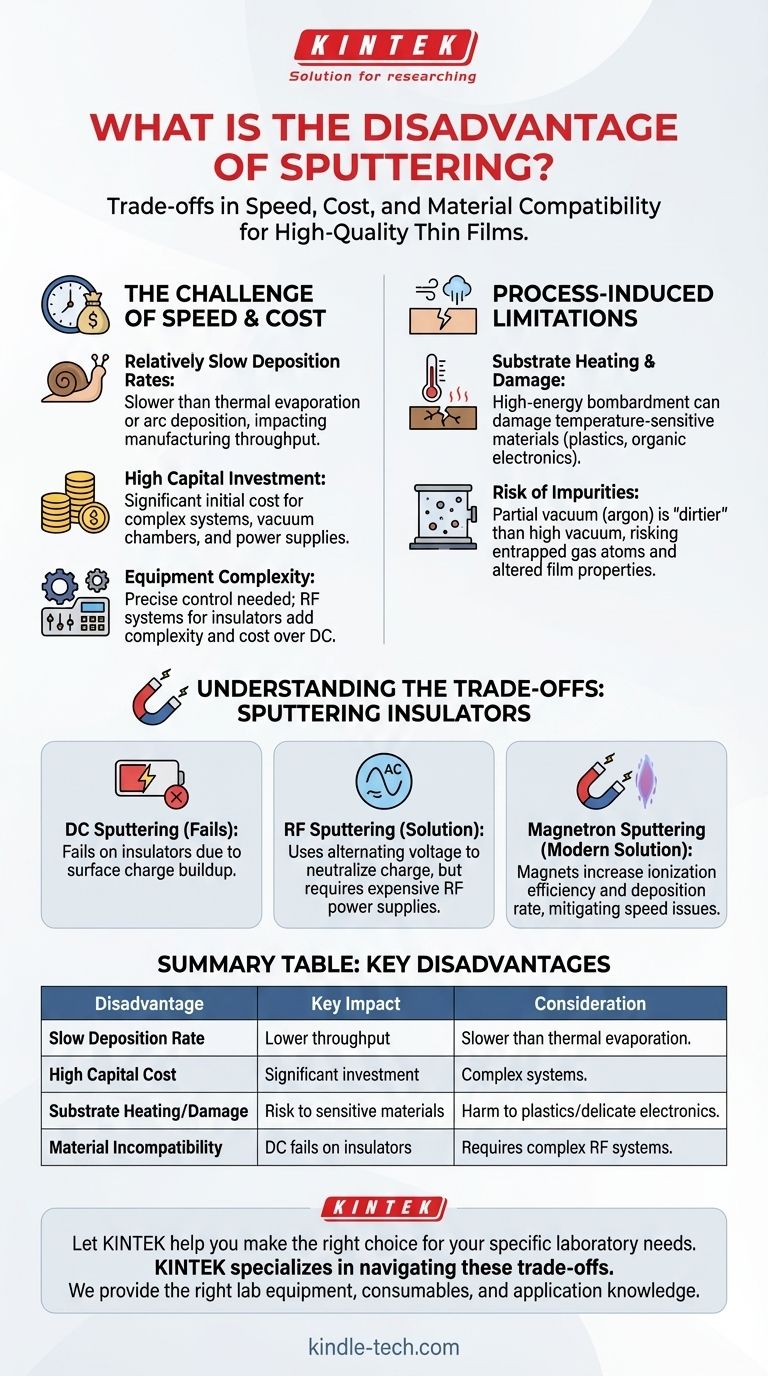

El desafío de la velocidad y el costo

La pulverización catódica a menudo implica una compensación en la que una mayor calidad de la película se intercambia por un menor rendimiento y una mayor complejidad operativa.

Tasas de deposición relativamente lentas

La pulverización catódica es generalmente un método de deposición de película delgada más lento en comparación directa con técnicas como la evaporación térmica o la deposición por arco.

El proceso de arrancar físicamente átomos de un objetivo con iones es inherentemente menos rápido que hervir un material. Para ciertos materiales, como el dióxido de silicio (SiO2), la tasa de pulverización puede ser particularmente baja, lo que afecta el rendimiento de fabricación.

Alta inversión de capital

Los sistemas de pulverización catódica representan un gasto de capital significativo. La necesidad de una cámara de vacío robusta, fuentes de alimentación de alto voltaje, control de gas de proceso y sistemas de enfriamiento eleva el costo inicial.

Esta alta barrera de entrada hace que la pulverización catódica sea menos adecuada para trabajos de laboratorio a pequeña escala o aplicaciones donde el costo es el principal impulsor.

Complejidad del equipo

El proceso requiere un control preciso sobre múltiples variables, incluyendo la presión del gas, la potencia y la temperatura del sustrato.

Además, la pulverización de materiales aislantes requiere fuentes de alimentación de radiofrecuencia (RF) especializadas y redes de adaptación de impedancia, lo que añade otra capa de complejidad y costo en comparación con los sistemas de corriente continua (DC) estándar.

Limitaciones inducidas por el proceso

La naturaleza de alta energía del proceso de pulverización catódica, aunque beneficiosa para la densidad y adhesión de la película, también puede introducir efectos secundarios indeseables.

Calentamiento y daño del sustrato

El bombardeo del objetivo por iones y el posterior viaje de átomos de alta energía hacia el sustrato pueden causar un calentamiento significativo del sustrato.

Esto puede ser perjudicial al recubrir materiales sensibles a la temperatura, como plásticos o productos electrónicos orgánicos. El bombardeo iónico energético también puede dañar físicamente materiales delicados, degradando sus propiedades.

Riesgo de impurezas

La pulverización catódica opera en un vacío parcial, requiriendo un gas de proceso como el argón. Este ambiente es "más sucio" que el alto vacío utilizado en la evaporación.

Como resultado, existe un mayor riesgo de que los átomos del gas de proceso u otros gases residuales queden atrapados en la película en crecimiento, lo que puede alterar sus propiedades eléctricas u ópticas.

Comprendiendo las compensaciones: Pulverización de aislantes

Una de las limitaciones históricas más significativas de la pulverización catódica define los diferentes tipos de sistemas utilizados hoy en día.

El problema del aislante: Por qué falla la pulverización catódica de CC

El método más básico, la pulverización catódica de CC, funciona aplicando un voltaje de CC negativo al material objetivo. Esto atrae iones de gas positivos, que golpean el objetivo y expulsan átomos.

Esto solo funciona para objetivos conductores. Si el objetivo es un aislante eléctrico (un dieléctrico), la carga positiva de los iones se acumula rápidamente en su superficie. Este efecto de "acumulación de carga" repele los iones positivos entrantes, envenenando efectivamente el objetivo y deteniendo el proceso por completo.

La solución de RF y sus inconvenientes

Para superar esto, se desarrolló la pulverización catódica de RF. Utiliza un voltaje alterno de alta frecuencia. Durante la mitad del ciclo, el objetivo es bombardeado por iones; durante la otra mitad, es bombardeado por electrones, lo que neutraliza la acumulación de carga positiva.

Aunque efectiva, esta solución requiere las complejas y costosas fuentes de alimentación de RF mencionadas anteriormente, lo que la convierte en una compensación significativa entre capacidad y costo.

El auge de la pulverización catódica con magnetrón

Los sistemas modernos utilizan casi universalmente la pulverización catódica con magnetrón. Al añadir potentes imanes detrás del objetivo, el plasma se confina cerca de la superficie del objetivo. Esto aumenta drásticamente la eficiencia de ionización y, como resultado, la tasa de deposición, mitigando una de las debilidades centrales de la pulverización catódica básica.

Tomar la decisión correcta para su aplicación

Seleccionar un método de deposición requiere equilibrar sus objetivos técnicos con las limitaciones prácticas.

- Si su enfoque principal es un alto rendimiento y bajo costo: La pulverización catódica puede no ser ideal; considere la evaporación térmica, especialmente para metales simples.

- Si su enfoque principal es recubrir sustratos orgánicos o plásticos sensibles: Debe controlar cuidadosamente el proceso de pulverización catódica para mitigar el calentamiento del sustrato o considerar un método de deposición de menor energía.

- Si su enfoque principal es recubrir materiales aislantes (cerámicas, óxidos): Debe utilizar un sistema de pulverización catódica de RF, aceptando el aumento asociado en el costo y la complejidad sobre un sistema de CC.

- Si su enfoque principal es la mayor calidad de película posible (densidad y adhesión): La pulverización catódica es una excelente opción, pero debe aceptar las compensaciones en velocidad y costo.

En última instancia, elegir la pulverización catódica es una decisión deliberada para priorizar la calidad de la película y la versatilidad del material sobre la velocidad y la simplicidad.

Tabla resumen:

| Desventaja | Impacto clave | Consideración |

|---|---|---|

| Baja tasa de deposición | Menor rendimiento de fabricación | Más lento que la evaporación térmica para algunos materiales |

| Alto costo de capital | Inversión inicial significativa | Sistemas complejos de vacío, energía y enfriamiento |

| Calentamiento/Daño del sustrato | Riesgo para materiales sensibles a la temperatura | El proceso energético puede dañar plásticos o componentes electrónicos delicados |

| Incompatibilidad de materiales | La pulverización catódica de CC falla en aislantes | Requiere sistemas de RF complejos para cerámicas/óxidos |

Elegir el método correcto de deposición de película delgada es fundamental para el éxito de su proyecto.

Aunque la pulverización catódica tiene desventajas, su capacidad para producir películas densas y de alta calidad es inigualable para muchas aplicaciones. Los expertos de KINTEK se especializan en ayudar a laboratorios y fabricantes a navegar por estas compensaciones. Proporcionamos el equipo de laboratorio y los consumibles adecuados, junto con un profundo conocimiento de las aplicaciones, para garantizar que su proceso esté optimizado para la calidad, la eficiencia y el costo.

Deje que KINTEK le ayude a tomar la decisión correcta. Contacte hoy mismo a nuestros expertos para una consulta personalizada sobre sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son las ventajas de la preparación de películas delgadas? Desbloquee las propiedades de la superficie para materiales de alto rendimiento

- ¿Qué significa "sputtered" en una oración? Una guía para usar este verbo evocador

- ¿Cuáles son las características de la deposición física de vapor? Logre recubrimientos de película delgada duraderos y de alta pureza

- ¿Qué es la deposición de una película sólida delgada sobre un sustrato a partir de precursores de vapor? Una guía de PVD vs. CVD

- ¿La producción de grafeno es mala para el medio ambiente? La verdad sobre los métodos de fabricación

- ¿Qué es el proceso de deposición en la fabricación de semiconductores? Construyendo microchips capa por capa

- ¿Cuál es la aplicación de la pulverización catódica de CC? Una guía para el recubrimiento metálico rentable

- ¿Qué es el recubrimiento en película delgada? Una guía de ingeniería de superficies para un rendimiento superior del material