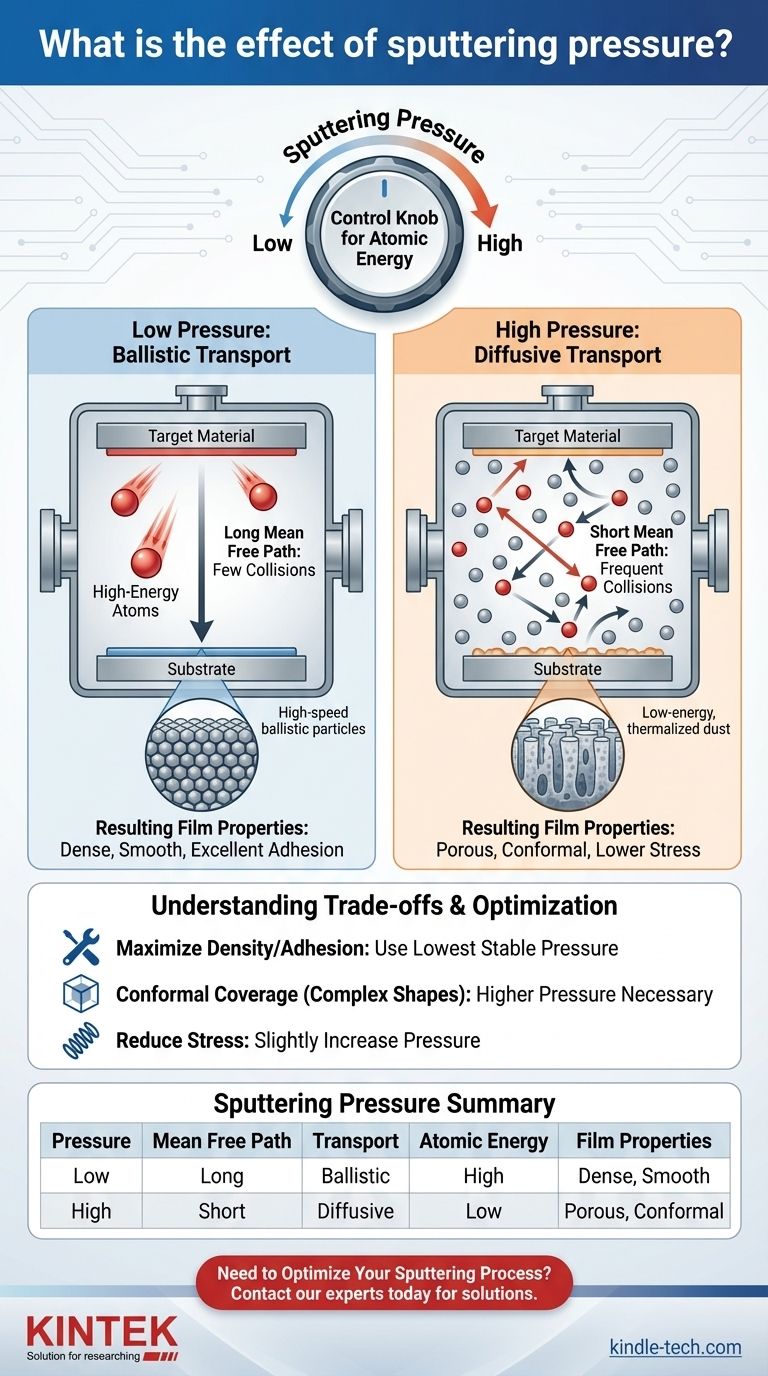

La presión de pulverización catódica es el parámetro más importante para controlar la energía de los átomos a medida que se depositan en su sustrato. En resumen, la presión del gas en su cámara de vacío dicta la frecuencia de colisiones entre los átomos pulverizados y los átomos de gas de fondo. Una presión más baja reduce las colisiones, lo que resulta en una deposición de alta energía y películas más densas, mientras que una presión más alta aumenta las colisiones, lo que conduce a una deposición de baja energía y películas más porosas.

El principio fundamental a comprender es que la presión de pulverización catódica actúa como un control para la energía atómica. Al ajustar la presión, usted decide si los átomos llegan a su sustrato como partículas balísticas de alta velocidad o como polvo térmico de baja energía. Esta elección determina directamente la densidad final, la adhesión, la tensión y la estructura de su película delgada.

La Física de la Presión: Trayectoria Libre Media y Colisiones

¿Qué es la Presión de Pulverización Catódica?

La presión de pulverización catódica se refiere a la cantidad de gas inerte, típicamente argón, mantenida dentro de la cámara de vacío durante el proceso de deposición.

No es una medida de la fuerza del plasma, sino más bien la densidad de los átomos de gas disponibles para sostener el plasma e interactuar con el material pulverizado.

El Concepto de Trayectoria Libre Media

La trayectoria libre media es el concepto más crítico de comprender. Define la distancia promedio que una partícula —en este caso, un átomo pulverizado— puede viajar antes de colisionar con otra partícula, como un átomo de gas argón.

Piense en ello como el "espacio personal" de cada átomo. Más espacio significa menos interrupciones.

Cómo la Presión Dicta la Trayectoria Libre Media

Una baja presión de pulverización catódica significa que hay menos átomos de gas en la cámara. Esto crea una trayectoria libre media larga, permitiendo que los átomos pulverizados viajen una distancia significativa sin colisión.

Por el contrario, una alta presión de pulverización catódica significa que la cámara está más abarrotada de átomos de gas. Esto crea una trayectoria libre media muy corta, haciendo que los átomos pulverizados colisionen muchas veces antes de llegar al sustrato.

El Impacto de la Baja Presión de Pulverización Catódica

Transporte Balístico

A bajas presiones, la larga trayectoria libre media permite que los átomos pulverizados viajen directamente desde el objetivo hasta el sustrato con pocas o ninguna colisión. Esto se denomina transporte balístico.

Estos átomos retienen una gran parte de la alta energía inicial que recibieron cuando fueron expulsados del material objetivo.

Propiedades Resultantes de la Película: Densa y Adherente

Cuando estos átomos de alta energía golpean el sustrato, actúan como pequeños martillos, empaquetándose físicamente en una estructura densa y fuertemente unida.

Este bombardeo energético desplaza a los átomos débilmente unidos, llena los vacíos y promueve una fuerte unión con el sustrato, lo que resulta en una película con alta densidad y excelente adhesión.

Superficies Más Lisas

La alta energía cinética de los átomos entrantes también les da más movilidad superficial. Pueden moverse sobre la superficie del sustrato para encontrar las posiciones más estables y de menor energía, lo que conduce a una película más lisa y uniforme.

El Impacto de la Alta Presión de Pulverización Catódica

Transporte Difusivo

A altas presiones, la corta trayectoria libre media obliga a los átomos pulverizados a una serie de colisiones con el gas de fondo. Este proceso se denomina transporte difusivo o un "paseo aleatorio".

Con cada colisión, el átomo pulverizado pierde energía y cambia de dirección. Efectivamente, se desplaza hacia el sustrato en lugar de volar directamente hacia él.

Propiedades Resultantes de la Película: Porosa y con Menos Tensión

Estos átomos de baja energía, o termalizados, llegan suavemente al sustrato, como copos de nieve asentándose en el suelo. Tienen poca energía para reorganizarse, lo que conduce a una estructura de película más columnar, menos densa y a menudo porosa.

Aunque a menudo es menos deseable, esta deposición suave puede ser beneficiosa para reducir la tensión compresiva intrínseca que es común en las películas pulverizadas.

Beneficios del Recubrimiento Conformado

La llegada aleatoria y multidireccional de átomos termalizados puede ser una ventaja significativa al recubrir formas tridimensionales complejas.

Debido a que los átomos llegan desde muchos ángulos, un proceso de alta presión puede producir un recubrimiento más conformado que cubre las paredes laterales y los escalones de manera más uniforme que un proceso de baja presión de línea de visión.

Comprender las Compensaciones

¿Por qué no usar siempre la presión más baja?

Aunque la presión baja a menudo produce películas de la más alta calidad, existen límites. Si la presión es demasiado baja, puede resultar difícil encender o mantener un plasma estable, lo que lleva a un proceso inestable.

Además, la alta energía asociada con la deposición a baja presión puede crear una tensión compresiva muy alta en algunos materiales, lo que puede hacer que la película se despegue o se agriete.

Alta Presión para Geometrías Complejas

La razón principal para usar deliberadamente una presión más alta es la cobertura conformada. Si necesita recubrir el interior de una zanja o una superficie no plana, el transporte difusivo a alta presión es esencial. La compensación es una película menos densa.

Presión frente a Plasma e Ionización

La presión de pulverización catódica también influye en el plasma en sí. Las presiones más altas generalmente conducen a un plasma más denso, pero reducen la energía de los iones que bombardean el objetivo. Esto crea una interacción compleja que afecta la velocidad general de deposición y la estabilidad del proceso.

Optimización de la Presión para su Objetivo

Al comprender el vínculo directo entre la presión, la energía atómica y la estructura de la película, puede seleccionar las condiciones adecuadas para su aplicación específica.

- Si su enfoque principal es la máxima densidad de película, adhesión y suavidad: Utilice la presión de proceso más baja que permita un plasma estable.

- Si su enfoque principal es recubrir una superficie 3D compleja de manera uniforme: Es probable que se necesite una presión más alta para promover el transporte difusivo y lograr una cobertura conformada.

- Si su enfoque principal es reducir la alta tensión compresiva de la película: Experimente aumentando ligeramente la presión para reducir la energía de los átomos depositados.

Al dominar la presión como una herramienta para controlar la energía atómica, puede diseñar con precisión las propiedades de sus películas delgadas para cumplir con cualquier requisito.

Tabla Resumen:

| Presión de Pulverización Catódica | Trayectoria Libre Media | Tipo de Transporte | Energía Atómica | Propiedades Resultantes de la Película |

|---|---|---|---|---|

| Baja Presión | Larga | Balístico | Alta | Densa, lisa, excelente adhesión |

| Alta Presión | Corta | Difusivo | Baja (Termalizada) | Porosa, conformada, menor tensión |

¿Necesita optimizar su proceso de pulverización catódica?

Dominar la presión de pulverización catódica es clave para lograr las propiedades de película precisas que requieren su investigación o producción. Ya sea que necesite recubrimientos de alta densidad para un rendimiento superior o películas conformadas para estructuras 3D complejas, la experiencia de KINTEK en equipos y consumibles de laboratorio puede ayudar.

Nos especializamos en proporcionar soluciones para la deposición de películas delgadas en laboratorio, ofreciendo las herramientas y consumibles adecuados para controlar cada parámetro a la perfección.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a diseñar las películas delgadas perfectas para su aplicación específica.

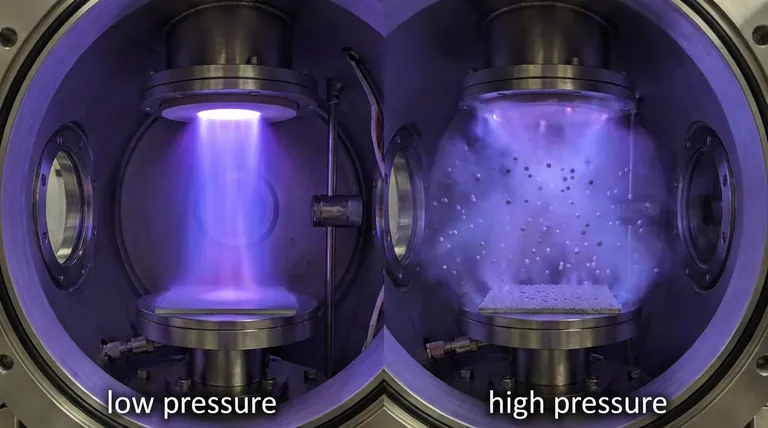

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué tan bien transfiere el calor el grafito? Optimice la gestión térmica superior para su electrónica

- ¿Es la sinterización ecológica? Sopesando la eficiencia del material frente al uso de energía

- ¿Qué tipos de materiales se pueden utilizar en la fabricación aditiva? Explore polímeros, metales y compuestos

- ¿Cómo se mide el espesor de películas delgadas con SEM? Una guía visual directa para un análisis preciso

- ¿Cuál debería ser el pulso de voltaje en la pulverización catódica de magnetrón pulsado de alta potencia? Dominando HiPIMS para un control superior de la película

- ¿Por qué se utiliza la pulverización catódica con magnetrón? Para la deposición de películas delgadas de alta calidad y alta pureza

- ¿Cuál es el mantenimiento de los equipos de laboratorio? Garantizar la integridad de los datos y extender la vida útil del equipo

- ¿Es renovable la pirólisis? La respuesta reside en la materia prima que se utilice.