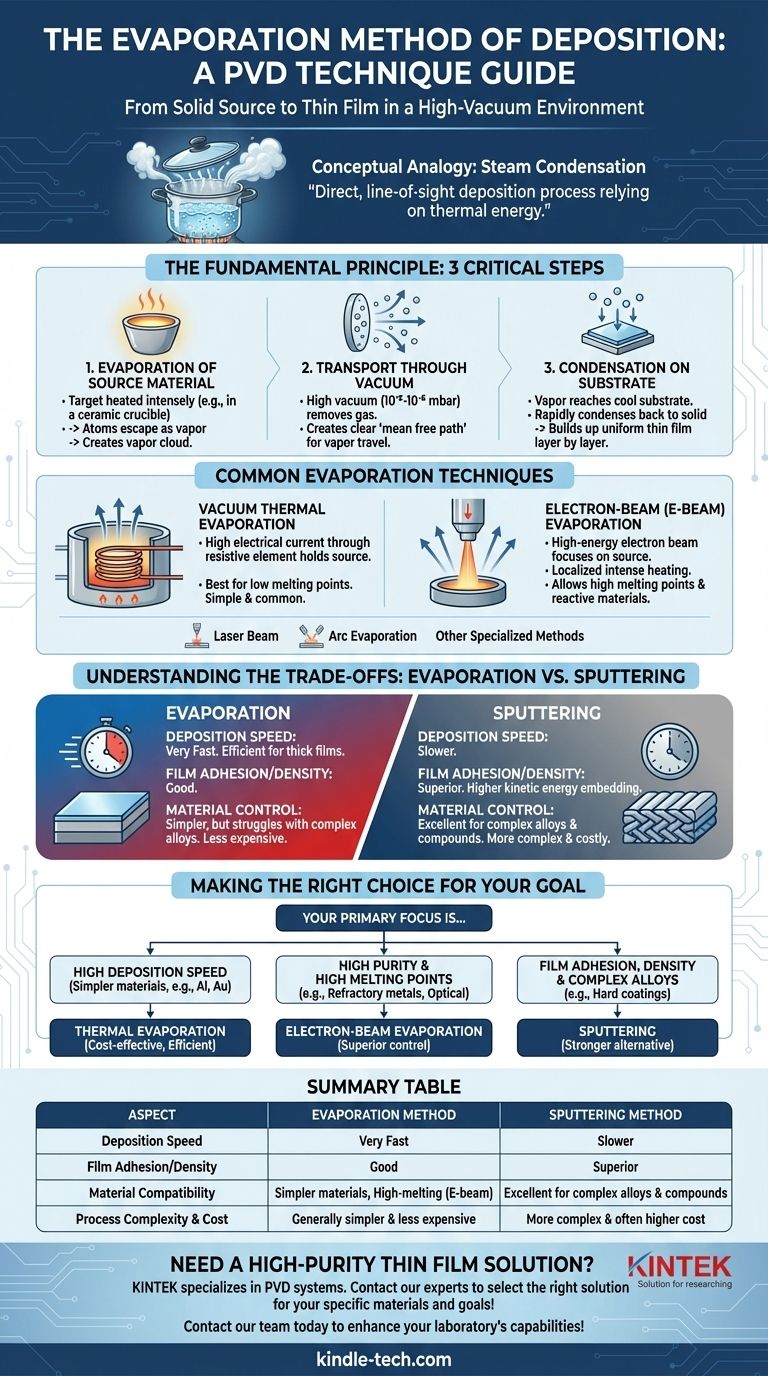

En esencia, el método de evaporación es una técnica de deposición física de vapor (PVD) en la que un material fuente se calienta en una cámara de alto vacío hasta que se convierte en vapor. Este vapor luego viaja a través del vacío y se condensa sobre una superficie más fría, llamada sustrato, formando una película delgada y sólida. Todo el proceso es conceptualmente similar a la forma en que el vapor de una olla de agua hirviendo se condensa en una tapa fría.

La evaporación es un proceso de deposición directo, de línea de visión, que se basa en la energía térmica para transformar una fuente sólida en vapor. Sus principales ventajas son la velocidad y la simplicidad, pero su eficacia está dictada por la capacidad de mantener un alto vacío y controlar la tasa de evaporación del material.

El Principio Fundamental: De Sólido a Película

El proceso de evaporación se puede dividir en tres pasos críticos, cada uno de los cuales ocurre dentro de un ambiente de alto vacío para asegurar la pureza y calidad de la película final.

Paso 1: Evaporación del Material Fuente

El proceso comienza con el material fuente, o "blanco", colocado dentro de un soporte, como un crisol de cerámica. Este material se calienta intensamente.

A medida que la temperatura del material aumenta, sus átomos ganan suficiente energía térmica para romper sus enlaces y escapar de la superficie como vapor. Esto genera una nube de partículas de vapor, creando una presión de vapor específica dentro de la cámara.

Paso 2: Transporte a Través de un Vacío

La cámara se mantiene bajo un vacío muy alto, típicamente a presiones de 10⁻⁵ a 10⁻⁶ milibares. Esta es, posiblemente, la condición más crítica para el proceso.

Este vacío elimina casi todo el aire y otras moléculas de gas. Su propósito es crear una "trayectoria libre media" clara y sin obstrucciones para que los átomos vaporizados viajen desde la fuente hasta el sustrato sin colisionar con otras partículas, lo que provocaría que se dispersaran o reaccionaran.

Paso 3: Condensación en el Sustrato

La corriente de vapor viaja en línea recta hasta que llega al sustrato, que está estratégicamente colocado y se mantiene a una temperatura más baja.

Al entrar en contacto con el sustrato más frío, los átomos de vapor pierden su energía térmica y se condensan rápidamente de nuevo a un estado sólido. Se adhieren a la superficie, acumulándose gradualmente capa por capa para formar una película delgada uniforme.

Técnicas Comunes de Evaporación

Aunque el principio sigue siendo el mismo, el método de calentamiento del material fuente define la técnica específica.

Evaporación Térmica al Vacío

Esta es la forma más común, donde una alta corriente eléctrica pasa a través de un elemento resistivo (el crisol o una "barquilla") que contiene el material fuente. La resistencia genera un calor intenso, lo que provoca la evaporación del material. Es más adecuada para materiales con puntos de fusión relativamente bajos.

Evaporación por Haz de Electrones (E-Beam)

En este método más avanzado, un haz de electrones de alta energía se enfoca sobre el material fuente. Esto proporciona un calentamiento altamente localizado e intenso, permitiendo la deposición de materiales con puntos de fusión muy altos o aquellos que reaccionarían con un crisol de calentamiento.

Otros Métodos Especializados

Existen otras técnicas para aplicaciones específicas, incluyendo la evaporación por haz láser, que utiliza un láser de alta potencia como fuente de calor, y la evaporación por arco, que utiliza un arco eléctrico para vaporizar el material. Estas se utilizan para depositar tipos específicos de materiales o para lograr propiedades únicas en la película.

Comprendiendo las Ventajas y Desventajas: Evaporación vs. Pulverización Catódica

La evaporación a menudo se compara con la pulverización catódica, otra técnica importante de PVD. Comprender sus diferencias es clave para elegir el método correcto.

Tasa de Deposición

La evaporación es generalmente un proceso de deposición mucho más rápido que la pulverización catódica. Esto la hace altamente eficiente para aplicaciones que requieren películas gruesas o alto rendimiento.

Adhesión y Densidad de la Película

La pulverización catódica típicamente produce películas con adhesión superior y mayor densidad. Esto se debe a que los átomos pulverizados son expulsados con una energía cinética mucho mayor y se incrustan más eficazmente en la superficie del sustrato.

Control de Material y Proceso

La evaporación puede tener dificultades con materiales compuestos o aleaciones, ya que diferentes elementos pueden evaporarse a diferentes velocidades. La pulverización catódica ofrece un mejor control estequiométrico para materiales complejos. Sin embargo, la evaporación térmica simple es a menudo un proceso mecánicamente más simple y menos costoso de implementar.

Tomando la Decisión Correcta para su Objetivo

La selección entre los métodos de deposición requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto.

- Si su enfoque principal es la alta velocidad de deposición para materiales más simples: La evaporación térmica es a menudo la opción más rentable y eficiente para recubrimientos como el aluminio o el oro.

- Si su enfoque principal es la alta pureza y la deposición de materiales con alto punto de fusión: La evaporación por haz de electrones ofrece el control y la capacidad superiores necesarios para metales refractarios o recubrimientos ópticos.

- Si su enfoque principal es la adhesión de la película, la densidad y la deposición de aleaciones complejas: Debe evaluar la pulverización catódica como una alternativa más sólida, especialmente para recubrimientos duros o películas delgadas funcionales.

Al comprender estos principios fundamentales y ventajas/desventajas, puede seleccionar con confianza la técnica de deposición que se alinee perfectamente con los requisitos de su material y rendimiento.

Tabla Resumen:

| Aspecto | Método de Evaporación | Método de Pulverización Catódica |

|---|---|---|

| Velocidad de Deposición | Muy Rápida | Más Lenta |

| Adhesión/Densidad de la Película | Buena | Superior |

| Compatibilidad de Materiales | Materiales más simples, alto punto de fusión (con E-beam) | Excelente para aleaciones y compuestos complejos |

| Complejidad y Costo del Proceso | Generalmente más simple y menos costoso | Más complejo y a menudo de mayor costo |

¿Necesita depositar una película delgada de alta pureza para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, incluyendo sistemas de evaporación y pulverización catódica. Ya sea que su prioridad sea el recubrimiento de alta velocidad con evaporación térmica o una calidad de película superior con evaporación por haz de electrones, nuestros expertos pueden ayudarle a seleccionar la solución PVD adecuada para sus materiales y objetivos de rendimiento específicos.

¡Contacte a nuestro equipo hoy mismo para discutir sus requisitos de deposición y mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son dos ventajas de usar pulverización catódica (sputtering) en lugar de evaporación para crear un sistema de interconexión metálica? Calidad de Película Superior y Control

- ¿Cuáles son las alternativas al sputtering? Elija el método de deposición de película delgada adecuado

- ¿Se pueden depositar metales por evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son los pasos de la deposición física de vapor? Una guía del proceso PVD de 3 pasos

- ¿Cuál es la diferencia entre un condensador y un evaporador? La clave para sistemas de refrigeración eficientes

- ¿Qué materiales se utilizan en la evaporación térmica? Desde metales hasta dieléctricos para recubrimientos de película delgada

- ¿Cuál es la principal diferencia entre la pulverización catódica (sputtering) y la evaporación? Una guía para elegir el método PVD adecuado

- ¿Se puede evaporar el oro? Desbloqueando la deposición de películas delgadas de alta pureza