En cualquier operación de soldadura fuerte, el fundente es un compuesto químicamente activo que se aplica a la unión antes de calentar. Se funde a una temperatura más baja que el metal de aporte de soldadura fuerte, actuando como un potente agente limpiador que elimina los óxidos superficiales rebeldes. Esta acción de limpieza química es esencial para permitir que el metal de aporte fundido humecte los metales base, fluya hacia la unión mediante la acción capilar y forme una unión fuerte y continua.

El propósito central del fundente de soldadura fuerte no es simplemente limpiar la unión, sino resolver un problema químico fundamental: los metales no se unirán en presencia de una capa de óxido. Ya sea que utilice un fundente químico o una atmósfera controlada, eliminar y prevenir estos óxidos es el primer paso ineludible para crear una unión soldada exitosa.

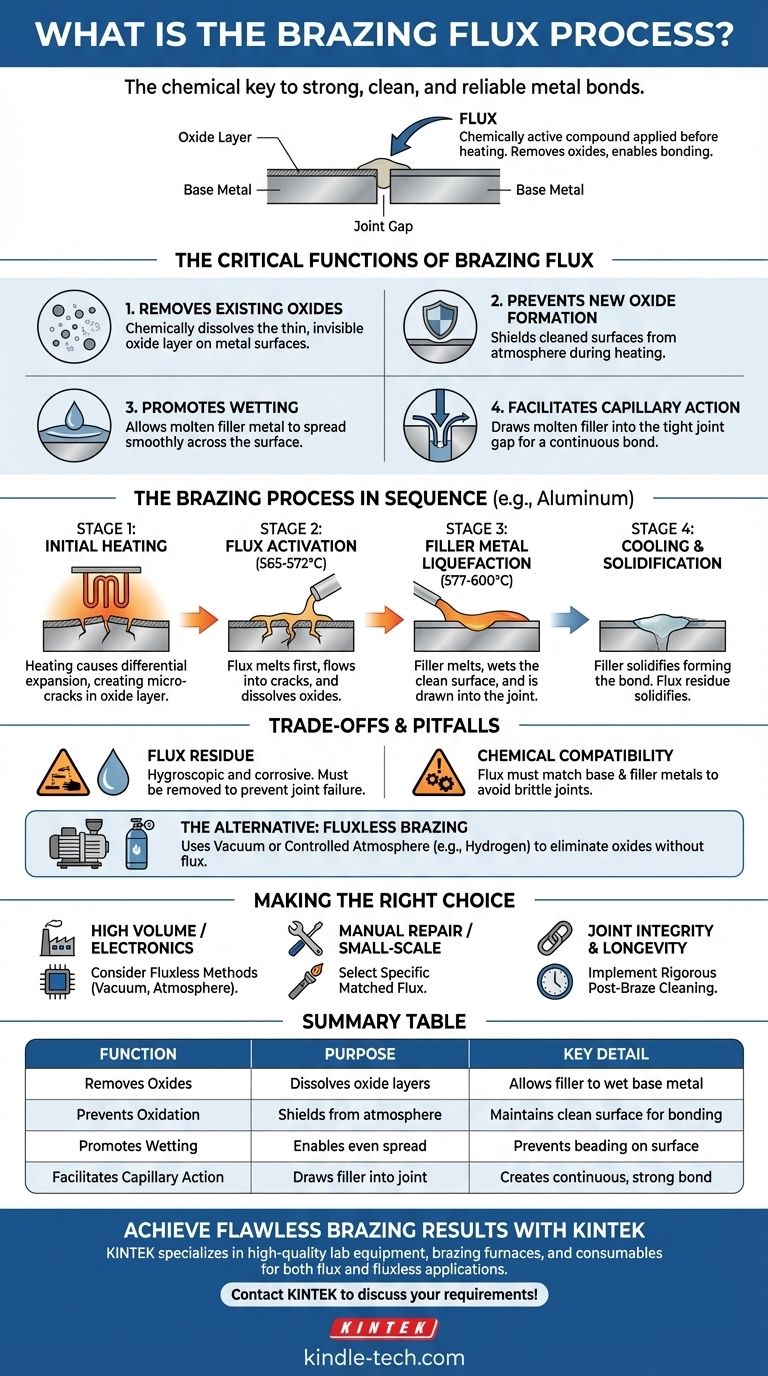

Las Funciones Críticas del Fundente de Soldadura Fuerte

Para comprender el proceso de soldadura fuerte, primero debe entender los cuatro roles distintos que desempeña el fundente. No es un material pasivo, sino un participante activo en el proceso metalúrgico.

1. Elimina los Óxidos Existentes

Casi todos los metales, especialmente cuando se calientan, están cubiertos por una capa delgada e invisible de óxido. Esta capa actúa como una barrera, impidiendo que el metal de aporte fundido haga contacto directo con el metal base puro que se encuentra debajo. El trabajo principal del fundente es disolver químicamente esta capa de óxido.

2. Previene la Formación de Óxido Nuevo

A medida que calienta las piezas hasta la temperatura de soldadura fuerte, la velocidad de oxidación aumenta drásticamente. Una capa de fundente fundido protege las superficies metálicas limpias de la atmósfera circundante, evitando que se formen nuevos óxidos dañinos durante el ciclo de calentamiento.

3. Promueve la Humectación

"Humectación" es la capacidad de un líquido para extenderse suavemente sobre una superficie sólida. El metal de aporte fundido se agrupará en una superficie oxidada, muy parecido al agua sobre un coche encerado. Al proporcionar una superficie químicamente limpia, el fundente permite que el metal de aporte "humecte" los metales base y se extienda uniformemente.

4. Facilita la Acción Capilar

Una vez lograda la humectación, el metal de aporte fundido puede ser arrastrado hacia el espacio estrecho de la unión mediante una fuerza conocida como acción capilar. Esta fuerza solo funciona en una superficie limpia y humectada, lo que convierte al fundente en el facilitador de este proceso de llenado crítico.

El Proceso de Soldadura Fuerte en Secuencia

Usando el ejemplo común de la soldadura fuerte de aluminio, podemos ver cómo se desarrollan estos principios en una secuencia dependiente del tiempo y la temperatura.

Etapa 1: Calentamiento Inicial

A medida que el conjunto se calienta, el metal base y la capa de óxido sólida en su superficie se expanden a ritmos diferentes. Esta expansión diferencial hace que la capa de óxido quebradiza desarrolle microfisuras.

Etapa 2: Activación del Fundente

En un rango de temperatura específico, típicamente 565-572°C (1049-1062°F) para el aluminio, el fundente se funde. Está diseñado para volverse líquido antes que el metal de aporte. El fundente fundido fluye inmediatamente hacia las microfisuras, comenzando su trabajo de disolver la capa de óxido.

Etapa 3: Licuefacción del Metal de Aporte

A medida que la temperatura sube más hasta 577-600°C (1071-1112°F), el metal de aporte se funde. Fluye sobre una superficie que ya ha sido limpiada y protegida por el fundente fundido, lo que le permite humectar el metal base y ser arrastrado completamente hacia la unión.

Etapa 4: Enfriamiento y Solidificación

Al enfriarse, el metal de aporte se solidifica, formando la unión metalúrgica permanente. El fundente también se solidifica en un residuo duro y vítreo sobre y alrededor de la unión.

Comprender las Compensaciones y Trampas

Aunque es esencial para muchas aplicaciones, el uso de fundente no está exento de desafíos. Un experto comprende tanto sus beneficios como sus responsabilidades.

El Problema del Residuo de Fundente

Después de la soldadura fuerte, el residuo de fundente solidificado no es benigno. A menudo es higroscópico (atrae humedad) y corrosivo, lo que puede provocar fallas en la unión con el tiempo. Este residuo debe eliminarse completamente mediante limpieza mecánica o química. Además, puede ocultar defectos de la unión a la inspección e interferir con el posterior pintado o plateado.

La Importancia de la Compatibilidad Química

El fundente no es un producto único para todos. La química del fundente debe ser compatible tanto con el metal base como con el metal de aporte. Usar una aleación de aporte que contenga fósforo en un componente a base de hierro o níquel, por ejemplo, puede crear fosfuros frágiles en la unión, comprometiendo gravemente su resistencia. El fundente debe seleccionarse para los materiales específicos que se están uniendo.

La Alternativa: Soldadura Fuerte sin Fundente

En muchos entornos industriales, el fundente se elimina por completo. Procesos como la soldadura fuerte al vacío o la soldadura fuerte en atmósfera controlada utilizan el propio entorno para resolver el problema del óxido. Un vacío elimina el oxígeno, mientras que una atmósfera de gas específica (como el hidrógeno) puede reducir químicamente los óxidos, logrando una superficie limpia sin la necesidad de fundente y su limpieza asociada.

Tomar la Decisión Correcta para su Aplicación

Su enfoque debe dictarse por los requisitos específicos de su proyecto en cuanto a limpieza, volumen y compatibilidad de materiales.

- Si su enfoque principal es la producción de gran volumen o la electrónica sensible: Considere métodos sin fundente como la soldadura fuerte al vacío o en atmósfera controlada para eliminar la limpieza posterior a la soldadura y garantizar la máxima limpieza de la unión.

- Si su enfoque principal es la reparación manual o la fabricación a pequeña escala: Seleccione un fundente que coincida específicamente con su metal base, aleación de aporte y método de calentamiento (por ejemplo, soplete frente a horno).

- Si su enfoque principal es la integridad y longevidad de la unión: Debe implementar un riguroso proceso de limpieza posterior a la soldadura fuerte para eliminar todos los residuos de fundente potencialmente corrosivos una vez completada la operación.

En última instancia, controlar la química superficial de la unión es la clave para una soldadura fuerte exitosa, y el fundente es la herramienta química más común para lograr ese control.

Tabla Resumen:

| Función | Propósito | Detalle Clave |

|---|---|---|

| Elimina Óxidos | Disuelve las capas de óxido superficiales | Permite que el metal de aporte humecte el metal base |

| Previene la Oxidación | Protege el metal de la atmósfera durante el calentamiento | Mantiene una superficie limpia para la unión |

| Promueve la Humectación | Permite que el metal de aporte se extienda uniformemente | Evita que el metal se agrupe en la superficie |

| Facilita la Acción Capilar | Arrastra el metal de aporte fundido hacia el espacio de la unión | Crea una unión continua y fuerte |

Logre resultados de soldadura fuerte impecables con el equipo y la experiencia adecuados.

La soldadura fuerte es un proceso preciso donde las herramientas y consumibles correctos marcan toda la diferencia. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos hornos de soldadura fuerte y materiales compatibles, para satisfacer sus necesidades específicas de laboratorio y fabricación.

Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para su aplicación, ya sea que requiera sistemas basados en fundente o alternativas avanzadas sin fundente como la soldadura fuerte al vacío. Estamos comprometidos a ayudarle a crear uniones fuertes, limpias y confiables con la máxima eficiencia.

¡Contacte a KINTEK hoy mismo para discutir sus requisitos de soldadura fuerte y descubrir cómo podemos mejorar su proceso!

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Fabricante de piezas personalizadas de PTFE y Teflón para botellas de muestras de boca ancha y boca fina de alta temperatura para reactivos

- Fabricante personalizado de piezas de PTFE Teflon para asiento de válvula de bola de PTFE

- Fabricante personalizado de piezas de PTFE Teflon para cestas de limpieza huecas y portaracks

La gente también pregunta

- ¿Qué son las aleaciones en palabras sencillas? Desbloquea el poder de los materiales diseñados

- ¿De qué material está hecho una cesta de limpieza de PTFE? Desbloqueando una resistencia química y térmica superior

- ¿Cuál es la diferencia entre el análisis por tamizado en seco y el tamizado en húmedo? Elija el método correcto para una determinación precisa del tamaño de partícula

- ¿Cómo podemos separar partículas de diferentes tamaños mediante el tamizado? Una guía para una distribución de tamaño de partícula precisa

- ¿Cuál es el proceso del análisis granulométrico por tamizado? Una guía paso a paso para la distribución del tamaño de partícula