En esencia, la deposición por pulverización catódica es un proceso físico altamente controlado que se utiliza para crear películas de material excepcionalmente delgadas y uniformes. Funciona bombardeando un material fuente sólido, llamado "blanco", con iones energéticos dentro de una cámara de vacío. Estas colisiones desprenden físicamente los átomos del blanco, que luego viajan y se depositan sobre un componente, conocido como "sustrato", construyendo la capa de película deseada capa por capa.

La deposición por pulverización catódica no se trata de fundir o hervir un material; es un proceso mecánico a escala atómica. Esta diferencia fundamental —el uso de la transferencia de momento en lugar de calor— es lo que le confiere la capacidad única de depositar una amplia gama de materiales de alto rendimiento con una precisión y adherencia excepcionales.

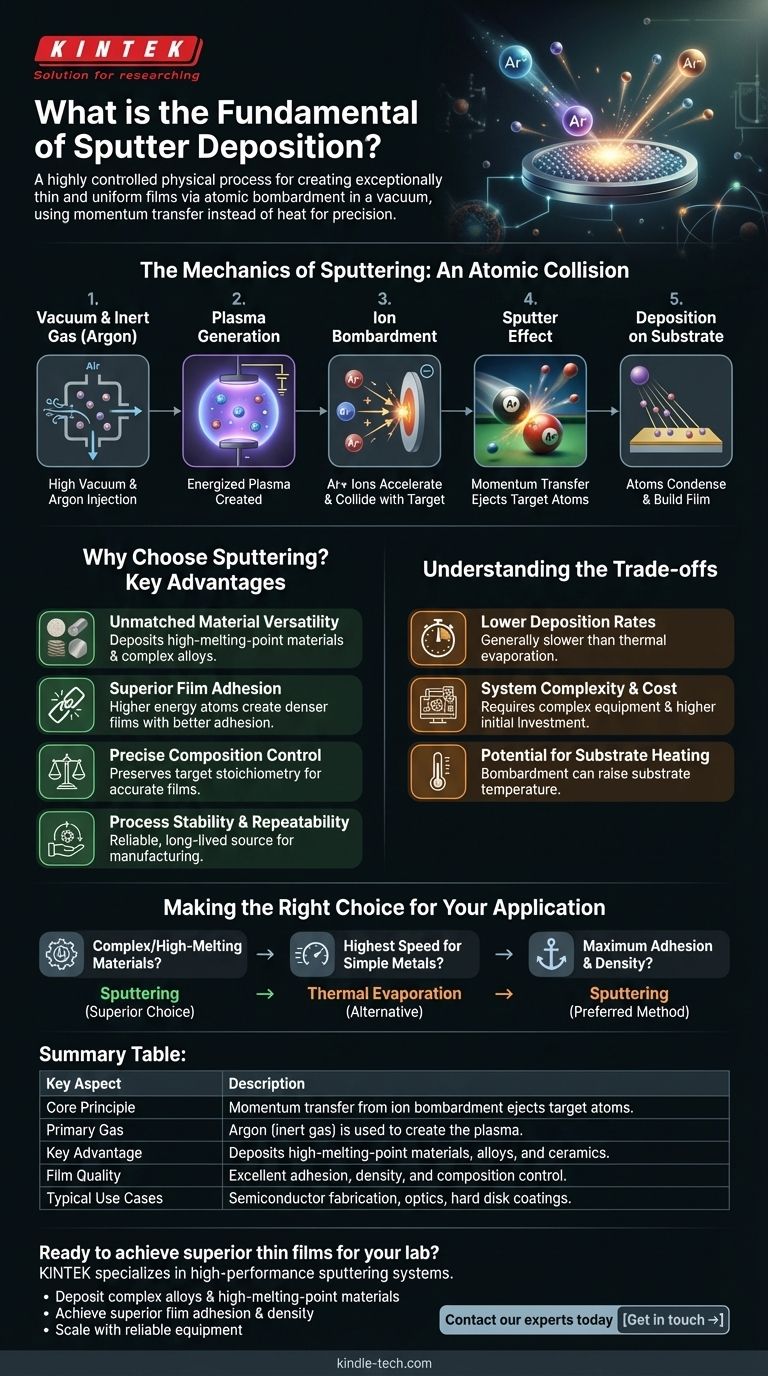

La mecánica de la pulverización catódica: una colisión atómica

Para comprender los fundamentos, ayuda visualizar el proceso como una serie de eventos físicos distintos que ocurren a nivel atómico. Toda la operación tiene lugar dentro de una cámara de vacío sellada.

### El papel del vacío y el gas inerte

Primero, la cámara se evacua a un alto vacío para eliminar el aire y otros contaminantes que podrían interferir con el proceso. Luego se introduce en la cámara una pequeña cantidad controlada de un gas inerte, más comúnmente argón.

### Generación del plasma

Se aplica un fuerte campo eléctrico dentro de la cámara. Este campo energiza el gas argón, despojando electrones de los átomos de argón y creando un plasma, un gas ionizado brillante que consiste en iones de argón cargados positivamente y electrones libres.

### El proceso de bombardeo

Al material del blanco se le da una carga eléctrica negativa. Esto atrae los iones de argón cargados positivamente del plasma, lo que hace que se aceleren y colisionen con la superficie del blanco a alta velocidad.

### El efecto de "pulverización": transferencia de momento

Este es el principio central de la pulverización catódica. Cuando un ion de argón golpea el blanco, transfiere su momento a los átomos del material del blanco, de forma muy parecida a como una bola de billar rompe un rack de bolas. Esta transferencia de energía y momento es lo suficientemente fuerte como para expulsar, o "pulverizar", átomos individuales de la superficie del blanco.

### Deposición sobre el sustrato

Los átomos pulverizados viajan en línea recta desde el blanco hasta que golpean una superficie. Al colocar estratégicamente un sustrato (la pieza a recubrir) en su camino, estos átomos aterrizan y se condensan en él, construyendo gradualmente una película delgada, densa y altamente uniforme.

¿Por qué elegir la pulverización catódica? Ventajas clave

El mecanismo de colisión atómica le da a la deposición por pulverización catódica varias ventajas poderosas sobre otros métodos como la evaporación térmica.

### Versatilidad de materiales inigualable

Debido a que la pulverización catódica no depende de la fusión, puede usarse para depositar materiales con puntos de fusión extremadamente altos, como metales refractarios y cerámicas, que son difíciles o imposibles de evaporar. Funciona igualmente bien para elementos puros, aleaciones complejas y compuestos.

### Adhesión superior de la película

Los átomos pulverizados son expulsados con mucha más energía cinética que los átomos evaporados. Esta mayor energía les ayuda a incrustarse ligeramente en la superficie del sustrato, lo que resulta en una película más densa y una adherencia drásticamente mejor.

### Control preciso de la composición

Al pulverizar un blanco de aleación, los átomos son expulsados de una manera que preserva la composición original del material. Esto significa que la película resultante tiene una estequiometría que es muy similar a la del blanco fuente, lo cual es crítico para la electrónica y la óptica de alto rendimiento.

### Estabilidad y repetibilidad del proceso

El blanco se erosiona lenta y predeciblemente, proporcionando una fuente de deposición estable y de larga duración. Esto hace que la pulverización catódica sea un proceso extremadamente confiable y repetible, esencial para la fabricación de alto volumen en industrias como la fabricación de semiconductores y la producción de discos duros.

Comprendiendo las compensaciones

Ningún proceso es perfecto. La objetividad requiere reconocer las limitaciones prácticas de la deposición por pulverización catódica.

### Tasas de deposición más bajas

Generalmente, la deposición por pulverización catódica es un proceso más lento en comparación con la evaporación térmica. La velocidad a la que se expulsan los átomos suele ser menor, lo que significa que puede llevar más tiempo construir una película de cierto espesor.

### Complejidad y costo del sistema

Los sistemas de pulverización catódica son mecánicamente complejos, lo que requiere bombas de alto vacío, controladores de flujo de gas precisos y sofisticadas fuentes de alimentación de alto voltaje. Esto hace que la inversión inicial en equipos sea mayor que para técnicas de deposición más simples.

### Potencial de calentamiento del sustrato

Si bien la pulverización catódica es un proceso "no térmico" con bajo calor radiante, el bombardeo constante de átomos energéticos y partículas de plasma puede hacer que la temperatura del sustrato aumente. Para sustratos extremadamente sensibles a la temperatura, esto debe gestionarse con un sistema de enfriamiento.

Tomar la decisión correcta para su aplicación

La selección de un método de deposición depende completamente de su material, sustrato y las propiedades deseadas de la película final.

- Si su objetivo principal es depositar aleaciones complejas o materiales de alto punto de fusión: La pulverización catódica es la opción superior debido a su naturaleza no térmica y su excelente control de la composición.

- Si su objetivo principal es lograr la mayor velocidad de deposición posible para un metal simple: La evaporación térmica podría ser una alternativa más rentable y rápida.

- Si su objetivo principal es garantizar la máxima adherencia y densidad de la película: La pulverización catódica es el método preferido, ya que los átomos energéticos crean un enlace más fuerte con el sustrato.

En última instancia, comprender el principio de transferencia de momento atómico es clave para aprovechar la deposición por pulverización catódica para crear superficies avanzadas y de alto rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | La transferencia de momento del bombardeo de iones expulsa átomos del blanco. |

| Gas primario | Se utiliza argón (gas inerte) para crear el plasma. |

| Ventaja clave | Deposita materiales de alto punto de fusión, aleaciones y cerámicas. |

| Calidad de la película | Excelente adherencia, densidad y control de la composición. |

| Casos de uso típicos | Fabricación de semiconductores, óptica, recubrimientos de discos duros. |

¿Listo para lograr películas delgadas superiores para su laboratorio?

La deposición por pulverización catódica es ideal para aplicaciones que requieren un control preciso sobre la composición del material y una adherencia excepcional de la película. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica, para satisfacer las exigentes necesidades de los laboratorios de investigación y producción.

Podemos ayudarle a:

- Depositar aleaciones complejas y materiales de alto punto de fusión con precisión.

- Lograr una adherencia y densidad superiores de la película para recubrimientos duraderos.

- Escalar su proceso con equipos confiables y repetibles.

Contacte a nuestros expertos hoy mismo para discutir cómo un sistema de pulverización catódica KINTEK puede impulsar sus proyectos. Póngase en contacto →

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura