En esencia, el endurecimiento es un proceso controlado de tratamiento térmico diseñado para aumentar drásticamente la dureza y la resistencia de un metal, más comúnmente el acero. Implica calentar el metal a una temperatura específica y muy alta, mantenerlo allí y luego enfriarlo con extrema rapidez. Este enfriamiento rápido, conocido como temple, congela la estructura interna del metal en un estado fuerte pero tensionado.

El objetivo esencial del endurecimiento es atrapar una estructura cristalina específica de alta temperatura dentro del metal enfriándolo demasiado rápido para que no pueda volver a su forma más blanda y natural. Este proceso sacrifica la flexibilidad natural del metal a cambio de una dureza y resistencia al desgaste excepcionales.

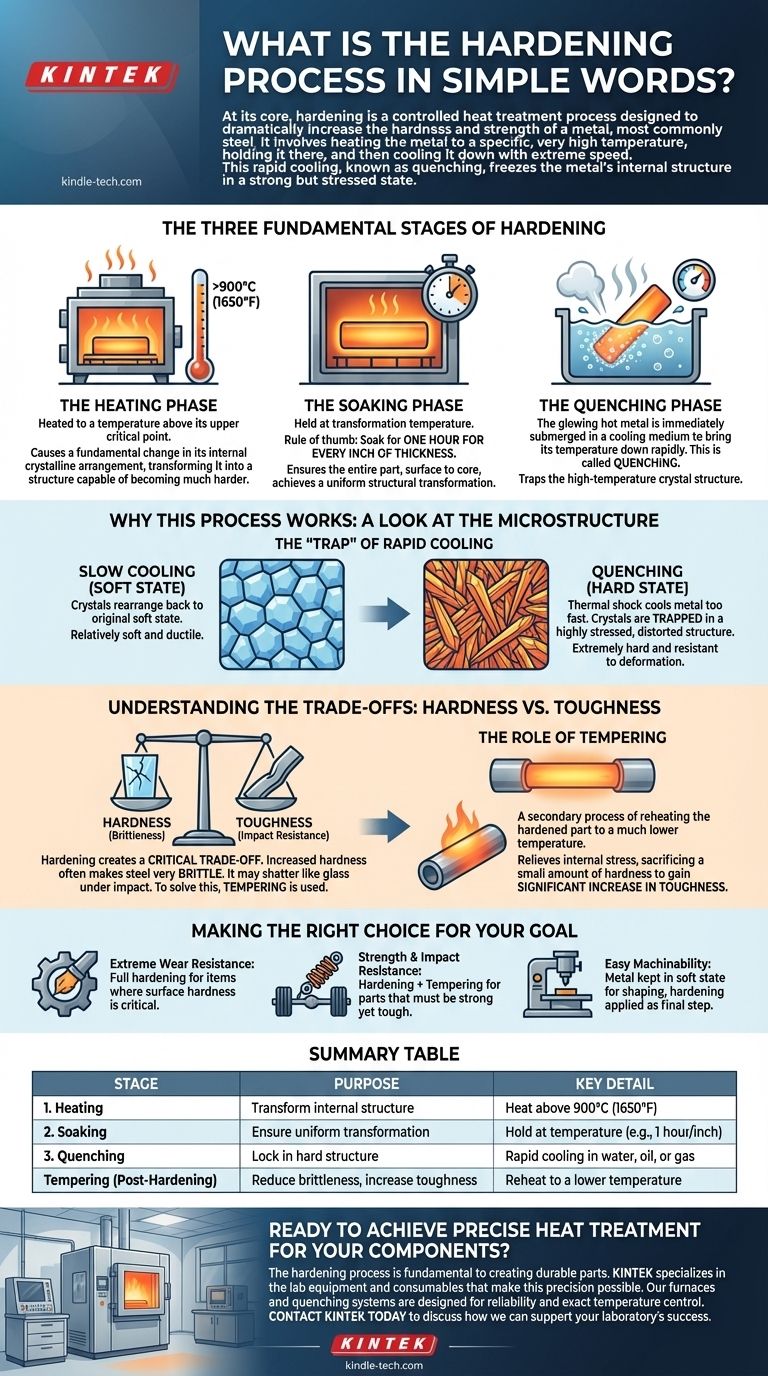

Las Tres Etapas Fundamentales del Endurecimiento

El proceso de endurecimiento, ya sea en un horno de vacío moderno o en una forja tradicional, sigue tres etapas distintas y críticas. Cada paso desempeña un papel preciso en la transformación de las propiedades internas del metal.

Etapa 1: La Fase de Calentamiento

Primero, el metal se calienta en un horno a una temperatura superior a su punto crítico superior, a menudo superando los 900 °C (1650 °F).

Calentar a esta temperatura no funde el metal. En cambio, provoca un cambio fundamental en su disposición cristalina interna, transformándolo en una estructura capaz de volverse mucho más dura.

Etapa 2: La Fase de Mantenimiento en Temperatura (Soaking)

Una vez alcanzada la temperatura de transformación, el metal se "mantiene en temperatura" (soaking) al conservarse a esa temperatura.

Una regla general común es mantener el material a la temperatura durante una hora por cada pulgada de su espesor. Esto asegura que toda la pieza, desde la superficie hasta el núcleo, haya logrado una transformación estructural completa y uniforme.

Etapa 3: La Fase de Temple (Quenching)

Este es el paso más dramático. El metal al rojo vivo se retira del horno y se sumerge inmediatamente en un medio de enfriamiento para reducir su temperatura rápidamente.

Este enfriamiento rápido se denomina temple (quenching). Los medios de temple comunes incluyen agua, salmuera (agua salada), aceite o incluso gas inerte a alta presión como el nitrógeno, dependiendo del tipo de acero y el resultado deseado.

Por qué Funciona Este Proceso: Una Mirada a la Microestructura

La magia del endurecimiento ocurre a nivel microscópico. Es una manipulación intencional de la estructura de red cristalina del metal.

El Estado Blando Frente al Estado Duro

En su estado normal a temperatura ambiente, el acero tiene una estructura cristalina relativamente blanda y dúctil. Cuando se calienta por encima de su punto crítico, se reorganiza en una estructura diferente y más compacta.

Si se permitiera que el acero se enfriara lentamente, los cristales tendrían tiempo de reorganizarse para volver a su estado blando original.

La "Trampa" del Enfriamiento Rápido

El temple es un choque térmico. Enfría el metal tan rápido que los cristales no tienen tiempo de reorganizarse para volver a su forma blanda.

En cambio, quedan atrapados en una estructura muy tensionada, distorsionada y en forma de aguja. Esta nueva estructura, fijada, es extremadamente dura y resistente a la deformación, que es lo que percibimos como un aumento de la dureza del material.

Comprender las Compensaciones: Dureza Frente a Tenacidad

El endurecimiento no es una mejora universal. El aumento significativo de la dureza tiene un costo, creando una compensación crítica que los ingenieros deben gestionar.

El Problema de la Fragilidad

Una pieza de acero extremadamente endurecida suele ser muy frágil. Aunque puede resistir arañazos y desgaste, puede romperse como el vidrio si se somete a un impacto fuerte.

Para muchas aplicaciones, este nivel de fragilidad es inaceptable, ya que los componentes deben absorber impactos sin fallar catastróficamente.

El Papel del Revenido

Para solucionar esto, casi siempre se realiza un proceso secundario llamado revenido después del endurecimiento.

El revenido implica recalentar la pieza endurecida a una temperatura mucho más baja. Este proceso alivia parte de la tensión interna, sacrificando una pequeña cantidad de dureza para obtener un aumento significativo de la tenacidad (resistencia a la fractura).

Tomar la Decisión Correcta para su Objetivo

El endurecimiento es un proceso fundamental utilizado para diseñar las propiedades de un metal para un trabajo específico. El enfoque depende enteramente de la aplicación final del componente.

- Si su enfoque principal es la resistencia extrema al desgaste: Se utiliza un proceso de endurecimiento completo para artículos como herramientas de corte, rodamientos de bolas y engranajes, donde la dureza superficial es la propiedad más crítica.

- Si su enfoque principal es la resistencia y la resistencia al impacto: Es esencial una combinación de endurecimiento seguido de revenido para piezas como ejes, resortes y pernos estructurales que deben ser fuertes pero lo suficientemente tenaces como para doblarse sin romperse.

- Si su enfoque principal es la facilidad de mecanizado: El metal se mantiene en su estado más blando y sin endurecer para procesos como el fresado y el conformado, y el endurecimiento se aplica solo como paso final.

En última instancia, el endurecimiento es una herramienta metalúrgica precisa utilizada para fijar deliberadamente una estructura interna menos estable y lograr un nivel superior de rendimiento.

Tabla Resumen:

| Etapa | Propósito | Detalle Clave |

|---|---|---|

| 1. Calentamiento | Transformar la estructura interna | Calentar por encima de 900°C (1650°F) |

| 2. Mantenimiento | Asegurar una transformación uniforme | Mantener a la temperatura (ej. 1 hora por pulgada de espesor) |

| 3. Temple | Fijar la estructura dura | Enfriamiento rápido en agua, aceite o gas |

| Revenido (Post-Endurecimiento) | Reducir la fragilidad, aumentar la tenacidad | Recalentar a una temperatura más baja |

¿Listo para lograr un tratamiento térmico preciso para sus componentes?

El proceso de endurecimiento es fundamental para crear piezas duraderas, desde herramientas de corte hasta resortes estructurales. KINTEK se especializa en el equipo de laboratorio y los consumibles que hacen posible esta precisión. Nuestros hornos y sistemas de temple están diseñados para ofrecer fiabilidad y un control exacto de la temperatura, asegurando que sus materiales cumplan con los más altos estándares de dureza y tenacidad.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para sus necesidades específicas de endurecimiento y revenido. Contacte a KINTEK hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el proceso de calcinación? Una guía para la purificación térmica y la transformación de materiales

- ¿Qué temperatura se requiere para la calcinación? Domine la descomposición térmica específica del material

- ¿Cuáles son los usos del horno mufla en la industria farmacéutica? Esencial para la pureza y seguridad de los medicamentos

- ¿Cuál es el efecto de la temperatura en la calcinación? Domine el control preciso del calor para las propiedades de los materiales

- ¿Cuál es el efecto de la calcinación? Desbloquee la transformación de materiales para procesos industriales