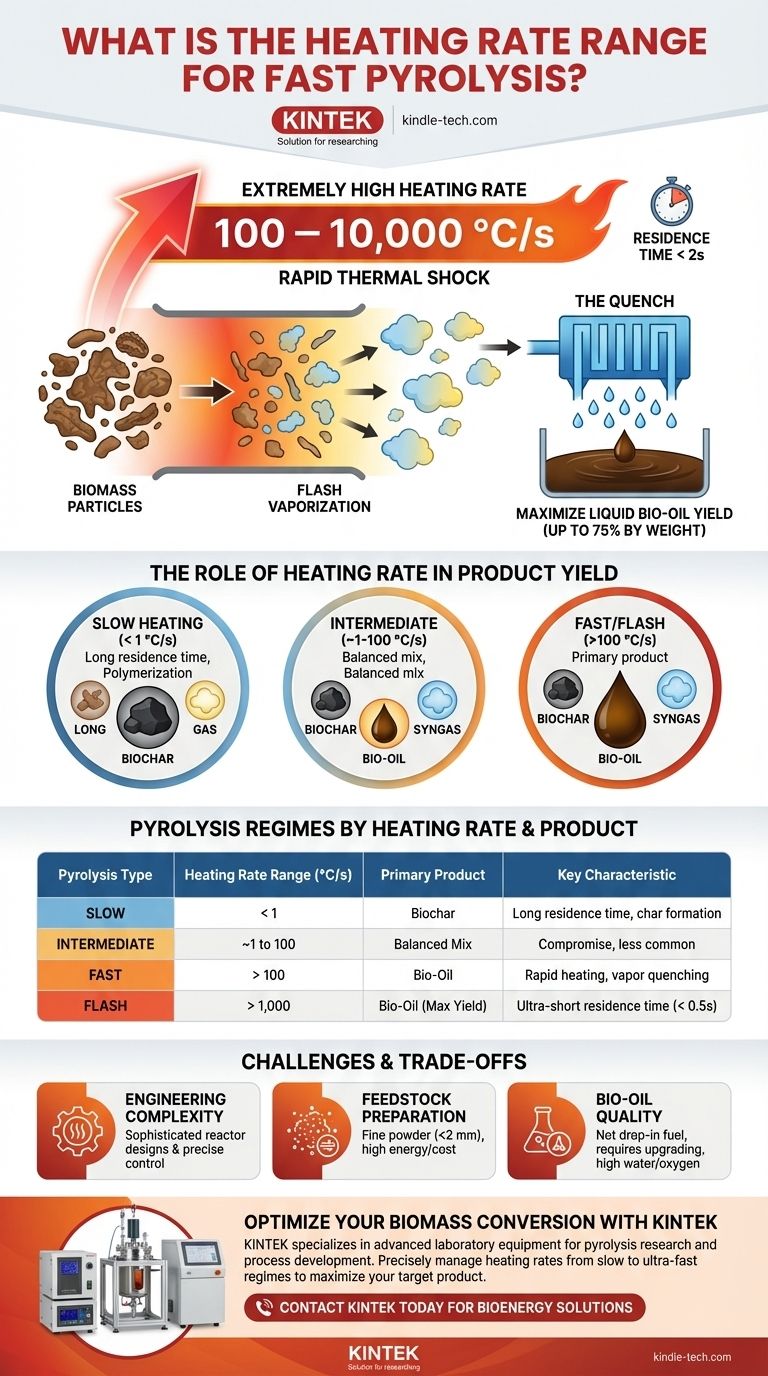

En la pirólisis rápida, la velocidad de calentamiento requerida es extremadamente alta, típicamente oscilando entre 100 y 10,000 °C por segundo (°C/s), y en algunos sistemas, incluso más. Este choque térmico rápido es la característica definitoria del proceso y está diseñado intencionalmente para maximizar la producción de bioaceite líquido a partir de biomasa.

El principio fundamental de la pirólisis rápida es calentar la biomasa tan rápidamente que sus polímeros constituyentes (celulosa, hemicelulosa, lignina) se fracturen en fragmentos de vapor y se eliminen de la zona caliente antes de que puedan sufrir reacciones secundarias que de otro modo formarían más carbón y gas.

El papel de la velocidad de calentamiento en el rendimiento del producto

La velocidad de calentamiento es posiblemente el parámetro más crítico en cualquier proceso de pirólisis. Controla directamente las vías de reacción y, por lo tanto, la distribución final de los tres productos principales: biocarbón sólido, bioaceite líquido y gas de síntesis no condensable.

Supresión de reacciones secundarias

A velocidades de calentamiento lentas, la descomposición inicial de la biomasa crea vapores primarios. Estos vapores tienen mucho tiempo para permanecer en el reactor caliente, donde se polimerizan en la superficie del carbón sólido o se craquean en moléculas de gas más pequeñas y de menor peso molecular. Por eso la pirólisis lenta produce una gran cantidad de biocarbón.

La pirólisis rápida anula este mecanismo. La velocidad de calentamiento extrema proporciona tanta energía tan rápidamente que la biomasa se "vaporiza instantáneamente", minimizando el tiempo disponible para estas reacciones secundarias de formación de carbón y gas.

Maximización de los vapores primarios

El objetivo de la pirólisis rápida es cizallar las largas cadenas poliméricas de la biomasa en moléculas orgánicas más pequeñas y condensables. Las altas velocidades de calentamiento favorecen estas reacciones de descomposición primaria, creando un gran volumen de vapores y aerosoles.

Esta rápida generación de vapores es seguida inmediatamente por un tiempo de residencia de vapor muy corto (típicamente menos de 2 segundos), donde los productos se eliminan rápidamente del reactor.

El "apagado" es igualmente crítico

Lograr una alta velocidad de calentamiento es solo la mitad de la batalla. Para preservar los valiosos compuestos líquidos, estos vapores calientes deben enfriarse, o "apagarse" (quench), con la misma rapidez.

Este enfriamiento rápido condensa los vapores en un líquido, el bioaceite, antes de que tengan la oportunidad de craquearse térmicamente en gases no condensables. La combinación de calentamiento rápido y apagado rápido es lo que permite rendimientos de bioaceite de hasta el 75% en peso.

Comparación de regímenes de pirólisis por velocidad de calentamiento

Comprender el espectro de la pirólisis ayuda a contextualizar la naturaleza extrema de la velocidad de calentamiento de la pirólisis rápida.

Pirólisis lenta: < 1 °C/s

Este es un proceso de calentamiento muy lento y controlado que puede tardar minutos u horas. El objetivo principal aquí es maximizar la producción de biocarbón, un sólido estable y rico en carbono. El largo tiempo de residencia fomenta las reacciones secundarias que construyen la matriz de carbón.

Pirólisis intermedia: ~1 a 100 °C/s

Ocupando el término medio, la pirólisis intermedia produce una combinación más equilibrada de biocarbón, bioaceite y gas de síntesis. Es menos común en aplicaciones comerciales, que típicamente optimizan para carbón o aceite.

Pirólisis rápida y ultrarrápida (Flash): > 100 °C/s

Este régimen se define por su enfoque en la producción de bioaceite. El término "pirólisis ultrarrápida" (flash pyrolysis) se utiliza a menudo para describir el extremo superior de este espectro (> 1,000 °C/s) con tiempos de residencia de vapor aún más cortos (< 0.5 segundos), enfatizando aún más el objetivo de maximizar el rendimiento líquido.

Comprensión de las compensaciones y desafíos

Si bien la pirólisis rápida es efectiva para producir bioaceite, sus exigentes condiciones de proceso conllevan desafíos significativos.

Complejidad de ingeniería

Lograr tasas de transferencia de calor superiores a 100 °C/s no es trivial. Requiere diseños de reactores sofisticados, como reactores de lecho fluidizado circulante o ablativos, y un control muy fino de un proceso de alta temperatura.

Requisitos de preparación de la materia prima

Para calentar una partícula rápidamente, debe ser muy pequeña. La materia prima de biomasa para la pirólisis rápida debe estar completamente seca y molida hasta obtener un polvo fino (típicamente < 2 mm). Este preprocesamiento añade energía y costo significativos a la operación general.

Calidad del bioaceite

El bioaceite crudo resultante no es un reemplazo directo para los combustibles fósiles. Es ácido, contiene un alto porcentaje de agua (15-30%), es térmicamente inestable y tiene un alto contenido de oxígeno. Requiere una mejora significativa y costosa para ser utilizado como combustible para el transporte.

Tomar la decisión correcta para su objetivo

La velocidad de calentamiento ideal no es una constante universal; está dictada enteramente por el producto primario deseado.

- Si su enfoque principal es producir biocarbón: Opte por la pirólisis lenta con velocidades de calentamiento inferiores a 1 °C/s para maximizar el rendimiento sólido y la estabilidad del carbono.

- Si su enfoque principal es maximizar el bioaceite líquido: Debe utilizar la pirólisis rápida con velocidades de calentamiento superiores a 100 °C/s, junto con un apagado rápido de los vapores.

- Si su enfoque principal es una distribución de productos más equilibrada o un diseño de reactor más simple: La pirólisis intermedia puede ofrecer una solución viable, aunque no está optimizada para ningún producto único.

En última instancia, dominar la velocidad de calentamiento es la clave para dirigir la conversión de biomasa hacia el resultado deseado.

Tabla de resumen:

| Tipo de pirólisis | Rango de velocidad de calentamiento (°C/s) | Producto principal | Característica clave |

|---|---|---|---|

| Pirólisis lenta | < 1 | Biocarbón | Largo tiempo de residencia para la formación de carbón |

| Pirólisis intermedia | ~1 a 100 | Mezcla equilibrada | Compromiso entre carbón, aceite y gas |

| Pirólisis rápida | > 100 | Bioaceite | Calentamiento rápido y apagado de vapores |

| Pirólisis ultrarrápida (Flash) | > 1,000 | Bioaceite (Rendimiento máximo) | Tiempo de residencia de vapor ultracorto (< 0.5s) |

¿Listo para optimizar su proceso de conversión de biomasa? La velocidad de calentamiento correcta es fundamental para lograr los rendimientos de productos objetivo. KINTEK se especializa en equipos de laboratorio avanzados para investigación de pirólisis y desarrollo de procesos. Nuestros reactores y sistemas de control de temperatura le ayudan a gestionar con precisión las velocidades de calentamiento, desde regímenes de pirólisis lenta hasta ultrarrápida. Ya sea que se centre en maximizar la producción de bioaceite, biocarbón o gas de síntesis, nuestros expertos pueden proporcionarle el equipo y el soporte que necesita para escalar su tecnología del laboratorio a la planta piloto. Póngase en contacto con nuestro equipo hoy mismo para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden acelerar su desarrollo de bioenergía y bioproductos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de tubo de laboratorio multizona

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones