En esencia, la sinterización HIP es un proceso de fabricación avanzado que utiliza una combinación de alta temperatura y gas de alta presión uniforme para transformar polvos metálicos o cerámicos en un componente sólido totalmente denso. A diferencia de los métodos tradicionales que utilizan prensas mecánicas, el Prensado Isostático en Caliente (HIP) aplica presión por igual desde todas las direcciones, eliminando eficazmente los vacíos internos y creando una pieza con resistencia y fiabilidad superiores.

La diferencia fundamental entre la sinterización HIP y los métodos tradicionales es la aplicación de la presión. Al utilizar un gas inerte para aplicar presión uniforme (isostática), el proceso HIP elimina la porosidad interna mucho más eficazmente que la fuerza direccional de una prensa mecánica, lo que da como resultado materiales que se acercan al 100% de su densidad teórica.

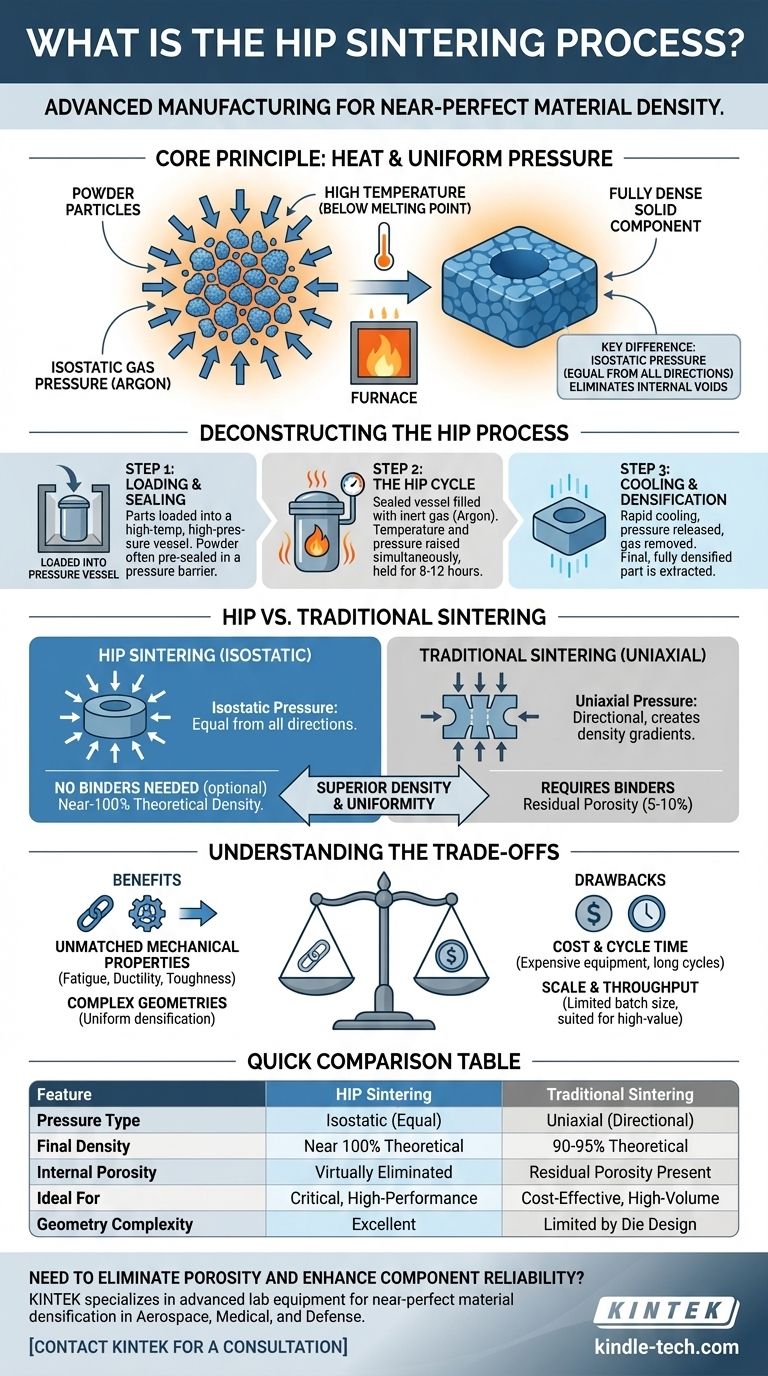

Desglosando el Proceso de Sinterización HIP

La sinterización HIP es un método de densificación. El proceso tiene lugar dentro de un equipo especializado que es a la vez un horno de alta temperatura y un recipiente a alta presión.

El Principio Central: Calor y Presión Uniforme

El objetivo es calentar el material hasta un punto en el que sus átomos puedan moverse y unirse, pero por debajo de su punto de fusión. Simultáneamente, se aplica una inmensa presión para forzar a las partículas de polvo individuales a fusionarse, eliminando los huecos entre ellas.

Paso 1: Carga y Sellado

Las piezas se cargan primero en la cámara del horno. En muchos casos, el polvo se preforma y se sella dentro de un recipiente o molde que actúa como barrera de presión. Este conjunto se coloca luego dentro del recipiente de presión principal.

Paso 2: El Ciclo HIP

El recipiente se sella y se bombea un gas inerte, normalmente argón. A continuación, la temperatura y la presión se aumentan simultáneamente siguiendo un perfil preciso. Esta condición se mantiene durante un tiempo determinado, a menudo entre 8 y 12 horas, permitiendo que el calor y la presión penetren completamente en el material.

Paso 3: Enfriamiento y Densificación

Después del período de mantenimiento, el componente se enfría, a veces rápidamente para lograr propiedades específicas del material en un proceso similar al temple. Se libera la presión, se retira el gas reciclado y se extrae la pieza final, totalmente densificada.

Cómo Difiere HIP de la Sinterización Tradicional

Aunque ambos procesos tienen como objetivo crear una pieza sólida a partir de polvo, el método y los resultados son significativamente diferentes. Comprender esta distinción es clave para saber cuándo utilizar HIP.

El Problema de la Presión: Isostática frente a Uniaxial

La sinterización tradicional a menudo implica prensar el polvo en una "pieza verde" utilizando una matriz mecánica. Esta presión es uniaxial (aplicada a lo largo de un eje). Esto puede dejar gradientes de densidad y huecos internos, ya que la fuerza no se transmite perfectamente a través de toda la pieza.

HIP, por el contrario, utiliza gas para aplicar presión isostática, lo que significa que es igual en todas las direcciones. Esta fuerza hidrostática es increíblemente eficaz para colapsar los poros internos de manera uniforme, independientemente de la complejidad geométrica de la pieza.

El Papel de los Aglutinantes y las "Piezas Verdes"

La sinterización tradicional requiere típicamente un agente aglutinante (como cera o polímero) para mantener unido el polvo en una "pieza verde" preliminar. Este aglutinante debe quemarse durante el ciclo de calentamiento, lo que a veces puede introducir contaminación o porosidad.

HIP puede consolidar el polvo directamente sin necesidad de estos aglutinantes, lo que da como resultado un material final más puro. También se puede utilizar como paso secundario para densificar una pieza que ya ha sido sinterizada por medios tradicionales.

El Resultado: Densidad Superior

El principal resultado y ventaja del HIP es su capacidad para producir piezas con casi el 100% de densidad teórica. La sinterización tradicional a menudo da como resultado piezas con porosidad residual (típicamente del 5 al 10%), que pueden actuar como puntos de tensión y posibles sitios de fallo.

Comprender las Compensaciones

HIP es un proceso de alto rendimiento, y su uso implica equilibrar beneficios significativos frente a limitaciones prácticas.

Beneficio: Propiedades Mecánicas Inigualables

Al eliminar los defectos internos, HIP mejora drásticamente las propiedades mecánicas de un material, como la vida a la fatiga, la ductilidad y la tenacidad a la fractura. Esto no es negociable para componentes críticos.

Beneficio: Fabricación de Geometrías Complejas

Dado que la presión es aplicada por un gas, se adapta perfectamente a cualquier forma. Esto permite la producción de piezas muy complejas que serían difíciles o imposibles de densificar uniformemente con una prensa mecánica.

Inconveniente: Coste y Tiempo de Ciclo

El equipo HIP es caro y los ciclos del proceso son muy largos (a menudo de 8 a 12 horas o más). Esto lo convierte en un proceso más costoso por pieza en comparación con la sinterización tradicional de gran volumen.

Inconveniente: Escala y Rendimiento

El tamaño del recipiente a presión limita el tamaño del lote. Aunque existen grandes unidades HIP, el proceso es generalmente más adecuado para la producción de bajo volumen y alto valor que para las piezas de consumo producidas en masa.

Tomar la Decisión Correcta para su Objetivo

Decidir si utilizar la sinterización HIP depende totalmente de los requisitos de rendimiento y el valor del componente final.

- Si su principal objetivo es el rendimiento crítico y la fiabilidad: Elija HIP para aplicaciones en aeroespacial, implantes médicos o defensa donde el fallo del material no es una opción.

- Si su principal objetivo es producir piezas con formas internas complejas: Utilice HIP para garantizar una densidad y propiedades uniformes en geometrías intrincadas.

- Si su principal objetivo es la producción rentable y de gran volumen de piezas no críticas: Los métodos de sinterización tradicionales son probablemente más adecuados y económicos.

En última instancia, está seleccionando un proceso que garantiza la mayor integridad del material posible al intercambiar tiempos de ciclo más largos y costes más altos por una densificación casi perfecta.

Tabla Resumen:

| Característica | Sinterización HIP | Sinterización Tradicional |

|---|---|---|

| Tipo de Presión | Isostática (igual desde todas las direcciones) | Uniaxial (direccional) |

| Densidad Final | Cercana al 100% de la densidad teórica | Típicamente 90-95% de la densidad teórica |

| Porosidad Interna | Prácticamente eliminada | Porosidad residual presente |

| Ideal Para | Componentes críticos de alto rendimiento (aeroespacial, médico) | Producción rentable y de gran volumen |

| Complejidad de la Geometría | Excelente para formas complejas | Limitada por el diseño de la matriz |

¿Necesita Eliminar la Porosidad y Mejorar la Fiabilidad de los Componentes?

Si está desarrollando piezas de alto rendimiento para las industrias aeroespacial, médica o de defensa donde el fallo del material no es una opción, el proceso de sinterización HIP es su solución. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr una densificación de material casi perfecta.

Nuestra experiencia le ayuda a producir componentes con resistencia superior, vida a la fatiga y fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer las necesidades específicas de su laboratorio en cuanto a rendimiento crítico y geometrías complejas.

Contacte con KINTEK para una Consulta

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Por qué es fundamental el entorno de vacío proporcionado por un horno de prensado en caliente al vacío para el sinterizado de A356? Maximizar la Densidad

- ¿Cuáles son las funciones principales de una prensa de calentamiento al vacío? Domina la consolidación de cobre nanoestructurado con alta densidad

- ¿Cómo mejora el entorno de alta temperatura y alta presión proporcionado por el equipo de prensa en caliente al vacío la unión interfacial entre las fibras de Mo y la matriz de TiAl?

- ¿Cómo mejora el uso de una máquina de prensado en caliente al vacío el Cobre-MoS2-Mo? Logre una densidad y un rendimiento de material superiores

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza