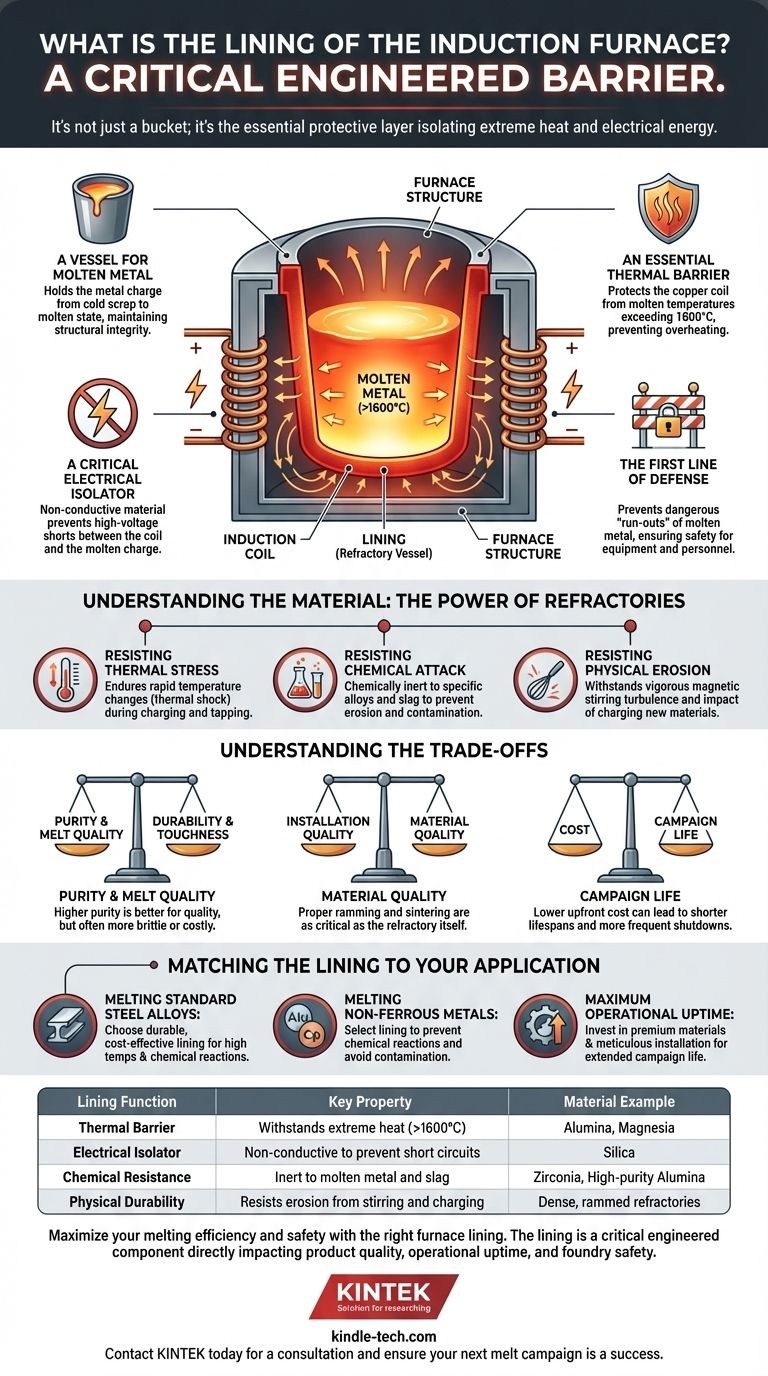

En un horno de inducción, el revestimiento es la capa interior crítica hecha de materiales refractarios especializados que forma el crisol. Este revestimiento es el componente que contiene directamente el metal fundido, pero su función es mucho más compleja que ser un simple cubo. Sirve como la barrera esencial que aísla el calor extremo y la energía eléctrica de la masa fundida de los componentes vitales del horno, sobre todo la bobina de inducción.

El revestimiento del horno no es simplemente un contenedor; es una barrera de ingeniería que debe soportar intensas tensiones térmicas, químicas y físicas para garantizar la seguridad, la eficiencia y la integridad operativa de todo el sistema del horno de inducción.

El papel del revestimiento en el funcionamiento del horno

El revestimiento se encuentra en el corazón del horno, separando la carga fundida del resto de la estructura. Su rendimiento dicta la seguridad y la eficiencia de cada ciclo de fusión.

Un recipiente para metal fundido

La función más evidente del revestimiento es actuar como el recipiente refractario, o crisol, que contiene la carga metálica. Debe mantener su integridad estructural desde la carga inicial de chatarra fría y sólida hasta todo el proceso de fusión a alta temperatura.

Una barrera térmica esencial

Los hornos de inducción generan un calor inmenso. El revestimiento proporciona un aislamiento térmico fundamental, protegiendo la bobina de inducción de cobre del metal fundido, que puede superar temperaturas de 1600 °C (2900 °F). Sin esta barrera, la bobina se sobrecalentaría rápidamente y fallaría.

Un aislante eléctrico crítico

La bobina de inducción crea un potente campo magnético para calentar el metal. El revestimiento está hecho de material no conductor, lo que evita que la alta energía eléctrica provoque un cortocircuito entre la bobina y la carga de metal fundido. Este aislamiento eléctrico es fundamental para el principio de inducción.

La primera línea de defensa

Una brecha en el revestimiento es uno de los fallos más peligrosos en una fundición, lo que podría provocar una "fuga" donde el metal fundido escapa. Un revestimiento instalado y mantenido correctamente es la principal medida de seguridad contra este evento catastrófico, protegiendo tanto el equipo como al personal.

Comprender el material: El poder de los refractarios

La capacidad del revestimiento para cumplir sus funciones proviene de las propiedades únicas de los materiales refractarios. Estos son materiales no metálicos diseñados para soportar condiciones extremas.

¿Qué es un refractario?

En pocas palabras, un refractario es un material que conserva su resistencia y propiedades químicas a temperaturas muy altas. La elección del refractario (p. ej., sílice, alúmina, magnesia) depende del tipo de metal que se funde y de las condiciones operativas específicas del horno.

Resistencia al choque térmico

El revestimiento debe soportar cambios de temperatura severos y rápidos, un fenómeno conocido como choque térmico. Lo experimenta cuando se carga chatarra fría en un horno caliente y de nuevo cuando se extrae el metal fundido.

Resistencia al ataque químico

Diferentes metales y los subproductos de la fusión (escoria) pueden ser químicamente agresivos. El material del revestimiento debe elegirse para que sea químicamente inerte a la aleación específica que se funde para evitar tanto la erosión del revestimiento como la contaminación del producto final.

Resistencia a la erosión física

Los fuertes campos magnéticos en un horno de inducción crean una vigorosa acción de agitación dentro del baño fundido. Esta turbulencia, junto con el impacto de la carga de material nuevo, provoca un desgaste físico constante que el revestimiento debe ser lo suficientemente fuerte como para resistir.

Comprender las compensaciones

El rendimiento de un revestimiento de horno no es absoluto; es un equilibrio de factores en competencia. Reconocer estas compensaciones es crucial para una gestión eficaz del horno.

Pureza frente a durabilidad

Los materiales refractarios de mayor pureza suelen tener un punto de fusión más alto y son menos reactivos, lo que es bueno para la calidad de la fusión. Sin embargo, a veces pueden ser más frágiles o significativamente más caros que los materiales que priorizan la dureza física y la resistencia a la erosión.

Instalación frente a calidad del material

Incluso el material refractario de la más alta calidad fallará prematuramente si se instala incorrectamente. El proceso de apisonamiento (compactación) del material seco hasta la densidad correcta y luego calentarlo adecuadamente para la sinterización inicial (curado) es tan crítico como el material en sí.

Costo frente a vida útil de la campaña

Un revestimiento de menor costo podría parecer económico al principio, pero probablemente tendrá una vida útil más corta. Esto da como resultado paradas de horno más frecuentes para el revestimiento, lo que conlleva tiempo de producción perdido y mayores costos laborales que pueden superar los ahorros iniciales.

Adaptar el revestimiento a su aplicación

Seleccionar el revestimiento correcto es una decisión estratégica que impacta directamente en los resultados operativos. Debe alinearse con sus objetivos de producción específicos.

- Si su enfoque principal es fundir aleaciones de acero estándar: Necesitará un revestimiento duradero y rentable que pueda soportar altas temperaturas y las reacciones químicas de los aceros al carbono y aleados.

- Si su enfoque principal es fundir metales no ferrosos como aluminio o cobre: El revestimiento debe elegirse específicamente para evitar reacciones químicas con estos metales y prevenir la contaminación de la fusión pura.

- Si su enfoque principal es maximizar el tiempo de actividad operativa: Invierta en materiales refractarios prémium de alta pureza y un proceso de instalación meticuloso para extender la vida útil de la campaña del revestimiento y reducir el tiempo de inactividad del horno.

En última instancia, ver el revestimiento del horno como un componente consumible pero altamente diseñado es la clave para operaciones de fusión seguras y eficientes.

Tabla de resumen:

| Función del revestimiento | Propiedad clave | Ejemplo de material |

|---|---|---|

| Barrera térmica | Resiste calor extremo (>1600°C) | Alúmina, Magnesia |

| Aislante eléctrico | No conductor para prevenir cortocircuitos | Sílice |

| Resistencia química | Inerte al metal fundido y la escoria | Zirconia, Alúmina de alta pureza |

| Durabilidad física | Resiste la erosión por agitación y carga | Refractarios densos y apisonados |

Maximice su eficiencia de fusión y seguridad con el revestimiento de horno adecuado. El revestimiento no es solo un consumible; es un componente de ingeniería crítico que impacta directamente en la calidad de su producto, el tiempo de actividad operativa y la seguridad de la fundición. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorios y fundiciones. Nuestros expertos pueden ayudarle a seleccionar el material refractario óptimo para su metal específico y sus objetivos operativos. Póngase en contacto con KINTEL hoy mismo para una consulta y asegúrese de que su próxima campaña de fusión sea un éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento