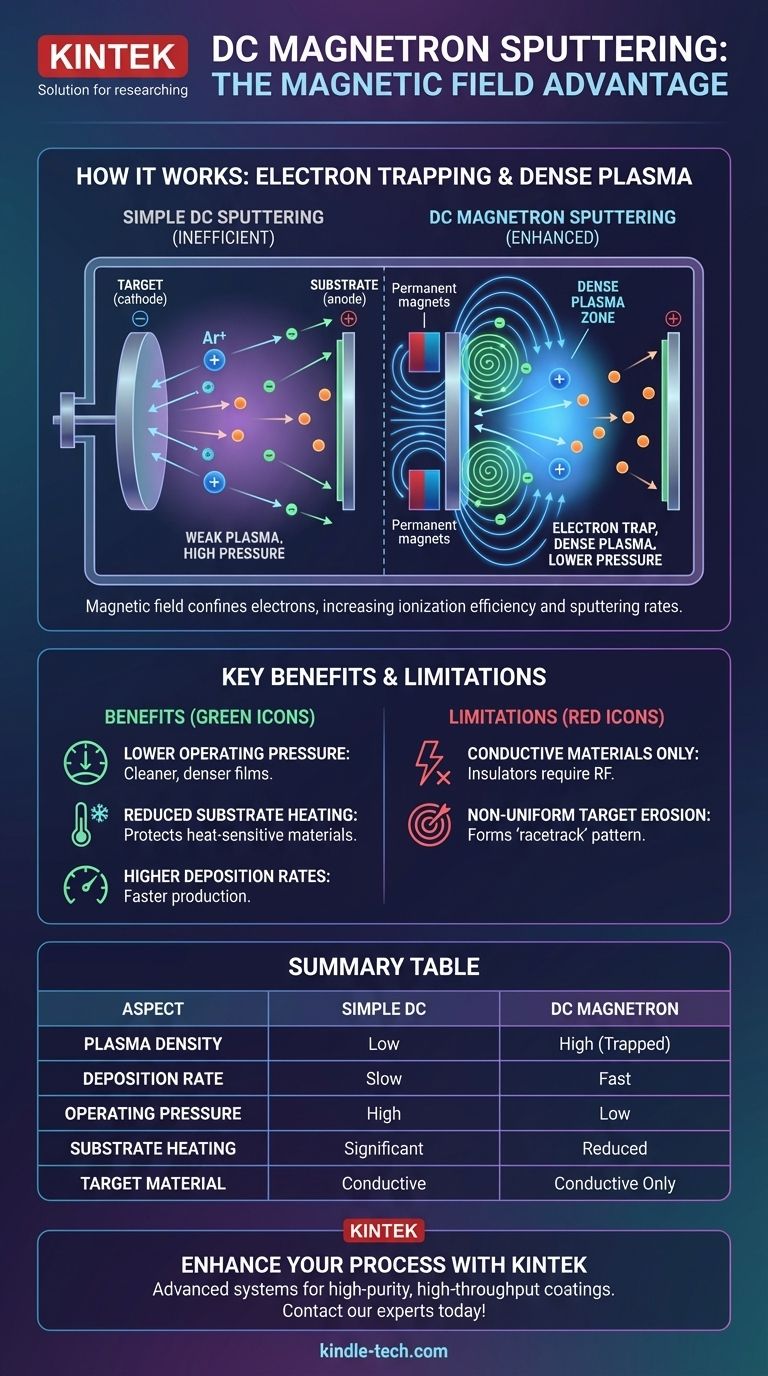

En la pulverización catódica con magnetrón de CC, el campo magnético es una mejora crítica que aumenta drásticamente la eficiencia del proceso de deposición de película delgada. Funciona creando una "trampa" magnética para los electrones cerca de la superficie del material que se deposita (el blanco). Este confinamiento intensifica el plasma responsable de la pulverización, lo que lleva a tasas de deposición más rápidas y controladas, al tiempo que protege el sustrato del bombardeo de energía no deseado.

El problema fundamental de la pulverización catódica de CC simple es su baja eficiencia y su alta presión de funcionamiento. El campo magnético en un sistema de magnetrón resuelve esto actuando como una trampa de electrones, creando un plasma denso y localizado que aumenta significativamente las tasas de pulverización y permite presiones de proceso más bajas, todo ello mientras protege el sustrato del calor dañino.

La base: cómo funciona la pulverización catódica de CC

La pulverización catódica de CC es un tipo de deposición física de vapor (PVD) que ocurre en una cámara de vacío. El objetivo es transferir átomos de un material fuente a un sustrato para formar una película delgada.

La configuración básica: blanco, sustrato y gas

El sistema consta de un blanco (el material a depositar) al que se le aplica un gran voltaje negativo de CC, convirtiéndolo en el cátodo. El objeto a recubrir, el sustrato, actúa como ánodo. La cámara se llena con una pequeña cantidad de un gas inerte, típicamente Argón (Ar).

El proceso de bombardeo

El alto voltaje negativo en el blanco atrae iones de argón cargados positivamente (Ar+) del gas circundante. Estos iones se aceleran y chocan con la superficie del blanco con una energía significativa.

Este bombardeo expulsa físicamente, o "pulveriza", átomos del material del blanco. Estos átomos recién liberados viajan a través del vacío y se condensan en el sustrato, construyendo gradualmente una película delgada y uniforme.

La limitación de la pulverización catódica de CC simple

Sin un campo magnético, este proceso es ineficiente. El plasma es débil y muchos de los electrones secundarios liberados del blanco durante el bombardeo viajan directamente al sustrato o a las paredes de la cámara sin causar una mayor ionización. Esto requiere presiones de gas más altas para mantener el plasma, lo que puede conducir a la incorporación de gas e impurezas en la película final.

La ventaja del "magnetrón": añadiendo el campo magnético

La introducción de un magnetrón —una configuración de imanes permanentes colocados detrás del blanco— es lo que eleva el proceso a la pulverización catódica con magnetrón.

Creando una trampa de electrones

Los imanes generan un campo que es paralelo a la superficie del blanco. Este campo magnético no afecta significativamente a los iones de argón pesados, pero tiene un efecto profundo en los electrones secundarios ligeros que también son expulsados del blanco durante el bombardeo.

El campo fuerza a estos electrones a seguir una trayectoria en espiral, atrapándolos eficazmente en una zona cercana a la superficie del blanco. En lugar de escapar, recorren un camino mucho más largo.

El impacto en la densidad del plasma

Debido a que los electrones están confinados y viajan una distancia más larga, la probabilidad de que colisionen con átomos de gas argón neutros aumenta drásticamente. Cada colisión tiene el potencial de ionizar un átomo de argón (Ar → Ar⁺ + e⁻).

Este proceso de ionización altamente eficiente crea un plasma denso y autosostenible concentrado directamente frente al blanco.

El resultado: mayores tasas de pulverización

Este plasma denso contiene una concentración mucho mayor de iones Ar⁺ disponibles para bombardear el blanco. Esto conduce directamente a una tasa de pulverización significativamente mayor, lo que significa que las películas se pueden depositar mucho más rápido que con la pulverización catódica de CC simple.

Comprendiendo los beneficios y las desventajas clave

La mejora del campo magnético proporciona varias ventajas distintas, pero también es importante comprender sus limitaciones.

Beneficio: menor presión de funcionamiento

Debido a que el campo magnético hace que la ionización sea tan eficiente, el plasma puede mantenerse a presiones de gas mucho más bajas. Esto reduce la posibilidad de que los átomos pulverizados colisionen con los átomos de gas en su camino hacia el sustrato, lo que resulta en una película más limpia, densa y de mayor pureza.

Beneficio: reducción del calentamiento del sustrato

Al atrapar los electrones cerca del blanco, el campo magnético evita que bombardeen el sustrato. Esto reduce significativamente la carga de calor sobre la pieza que se está recubriendo, lo que hace que el proceso sea adecuado para materiales sensibles a la temperatura como plásticos y polímeros.

Limitación: solo materiales conductores

La pulverización catódica con magnetrón de CC estándar requiere que el material del blanco sea eléctricamente conductor. Un blanco aislante (dieléctrico) acumularía una carga positiva por el bombardeo de iones, neutralizando eficazmente la polarización negativa y deteniendo el proceso de pulverización. Para materiales aislantes, se utiliza en su lugar la pulverización catódica por radiofrecuencia (RF).

Limitación: erosión no uniforme del blanco

El área donde el campo magnético atrapa los electrones forma un patrón distintivo de "pista de carreras" en la superficie del blanco. La pulverización es más intensa en esta zona, lo que lleva a una erosión desigual del material del blanco. Esto significa que solo se consume una fracción del material del blanco antes de que deba reemplazarse.

Tomando la decisión correcta para su aplicación

La pulverización catódica con magnetrón de CC es una técnica potente y ampliamente utilizada para la deposición de películas delgadas. Elegirla depende de su material específico y sus objetivos de producción.

- Si su enfoque principal es la producción de alto rendimiento de recubrimientos metálicos: La pulverización catódica con magnetrón de CC es la opción ideal debido a sus tasas de deposición excepcionalmente rápidas y su idoneidad para la automatización industrial.

- Si su enfoque principal es la deposición de películas de alta pureza con excelente adhesión: La capacidad de operar a presiones más bajas minimiza la contaminación y crea recubrimientos densos y bien adheridos.

- Si trabaja con sustratos sensibles al calor: El plasma confinado y el bombardeo reducido de electrones hacen de esta una opción mucho más segura que los métodos de deposición que generan un calor significativo.

En última instancia, comprender el papel del campo magnético transforma la pulverización catódica con magnetrón de un concepto en una herramienta precisa y potente para la ingeniería de materiales a nivel atómico.

Tabla resumen:

| Aspecto | Pulverización catódica de CC simple | Pulverización catódica con magnetrón de CC |

|---|---|---|

| Densidad del plasma | Baja | Alta (debido al confinamiento magnético) |

| Tasa de deposición | Lenta | Rápida |

| Presión de funcionamiento | Alta | Baja |

| Calentamiento del sustrato | Significativo | Reducido |

| Material del blanco | Conductor | Conductor (solamente) |

¿Listo para mejorar su proceso de deposición de película delgada? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica con magnetrón de CC diseñados para la producción de alto rendimiento de recubrimientos metálicos de alta pureza. Nuestras soluciones ofrecen tasas de deposición más rápidas y una calidad de película superior al tiempo que protegen los sustratos sensibles a la temperatura. Póngase en contacto con nuestros expertos hoy mismo para encontrar el sistema de pulverización catódica perfecto para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es un blanco de pulverización catódica de oro? Una fuente de alta pureza para recubrimientos de oro de precisión

- ¿Cuáles son los diferentes tipos de catalizadores utilizados en la pirólisis? Una guía para optimizar la conversión de biomasa

- ¿Qué es la pulverización catódica de oro? Una guía para el recubrimiento de películas delgadas de precisión

- ¿Cuáles son los problemas asociados con la producción de biomasa? Obstáculos ambientales y económicos clave

- ¿Cuál es la intensidad del campo magnético del magnetrón? Se trata de la función, no solo de la fuerza

- ¿Cuáles son las consideraciones de seguridad para el tratamiento térmico de metales? Proteja a su equipo del calor extremo y los peligros

- ¿Qué es un ejemplo de horno continuo? Descubra el horno de cinta transportadora para producción de alto volumen

- ¿Qué es el proceso de soldadura por prensado isostático en caliente? Logre una unión de materiales perfecta y de alta resistencia