El recocido de proceso es un tratamiento térmico utilizado principalmente para aliviar las tensiones internas, reducir la dureza y aumentar la ductilidad de un metal. Al calentar un material a una temperatura específica y luego permitir que se enfríe lentamente, el recocido "reinicia" eficazmente su microestructura, haciéndolo más blando y más trabajable para las operaciones de fabricación posteriores.

El recocido no es un objetivo final, sino un puente crítico en la fabricación. Acondiciona un material eliminando la fragilidad inducida por trabajos anteriores, asegurando que pueda ser conformado, mecanizado o utilizado con éxito en servicio sin fracturarse.

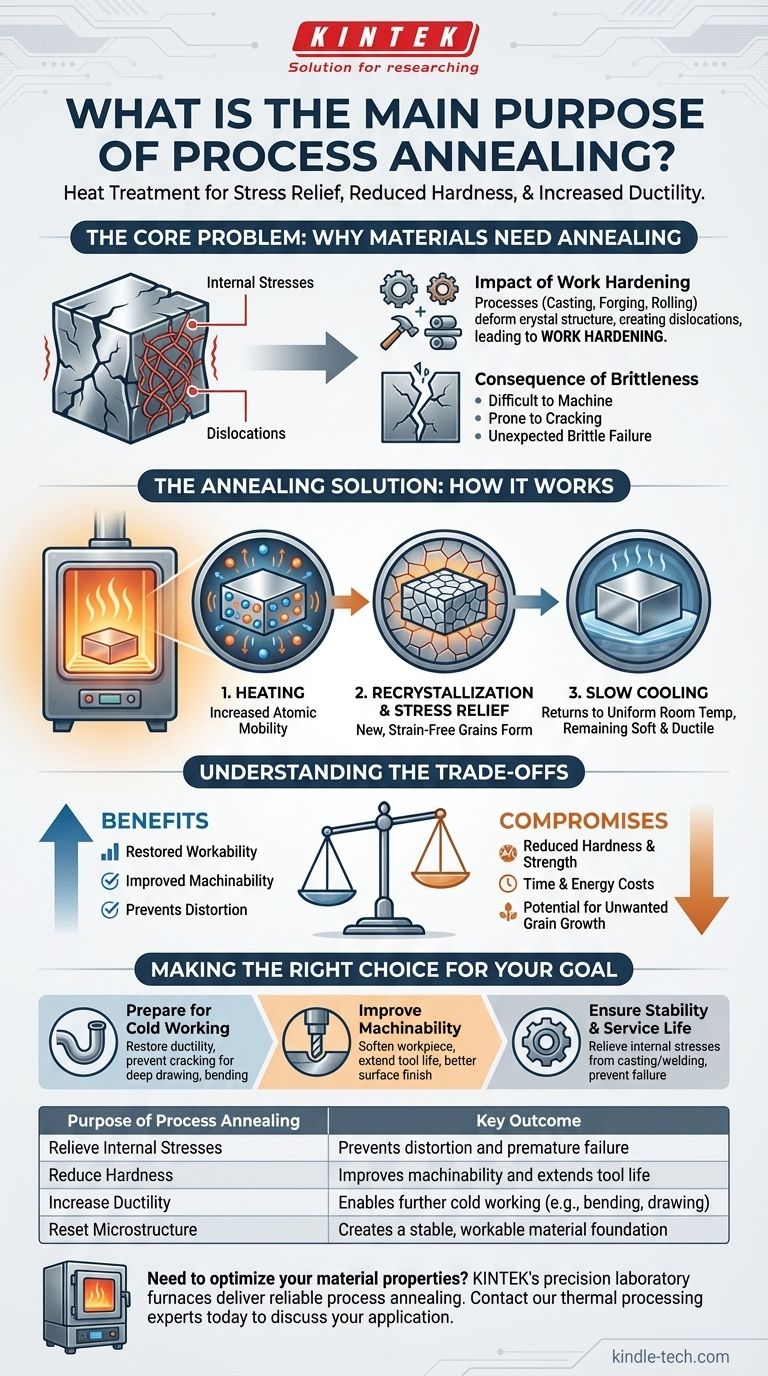

El problema central: por qué los materiales necesitan recocido

Los procesos de fabricación cambian fundamentalmente la estructura interna de un material. El recocido es la solución a los efectos secundarios indeseables de estos cambios.

El impacto del endurecimiento por trabajo

Procesos como la fundición, la forja, el laminado o el estirado crean tensiones internas dentro de un metal. Estas acciones deforman la estructura cristalina del material, creando y enredando imperfecciones conocidas como dislocaciones.

A medida que estas dislocaciones se acumulan, impiden que los planos cristalinos se deslicen unos sobre otros. Este fenómeno, conocido como endurecimiento por trabajo, hace que el material sea más duro y resistente, pero también significativamente menos dúctil y más frágil.

La consecuencia de la fragilidad

Un material duro y frágil es una gran desventaja en la fabricación y en el servicio.

Es difícil de mecanizar, lo que provoca un rápido desgaste de la herramienta y malos acabados superficiales. También es propenso a agrietarse cuando se somete a operaciones de conformado como el doblado o el estampado. Lo más crítico es que las tensiones internas bloqueadas pueden provocar una falla frágil inesperada cuando la pieza se somete a carga.

La solución de recocido: cómo funciona

El recocido revierte los efectos del endurecimiento por trabajo a través de un ciclo térmico cuidadosamente controlado de calentamiento, mantenimiento y enfriamiento.

El papel del calor

Calentar un material proporciona la energía térmica necesaria para que sus átomos vibren y se muevan más libremente. Esta mayor movilidad atómica permite que la red cristalina distorsionada comience a relajarse y repararse.

Recristalización y alivio de tensiones

Cuando se mantiene a la temperatura de recocido correcta, el material experimenta recristalización. Se forman y crecen nuevos granos cristalinos libres de tensión, consumiendo los granos viejos y deformados que estaban llenos de dislocaciones.

Este proceso elimina la gran mayoría de la tensión interna y restaura la estructura cristalina ordenada del material.

La importancia del enfriamiento lento

Después de mantener la temperatura, el material debe enfriarse lentamente, a menudo simplemente dejándolo enfriar dentro del horno. Esta velocidad de enfriamiento lenta es crítica.

Un enfriamiento rápido bloquearía nuevas tensiones térmicas y podría volver a endurecer el material. El enfriamiento lento permite que toda la pieza vuelva a la temperatura ambiente de manera uniforme, asegurando que permanezca blanda, dúctil y en un estado estable de baja energía.

Comprender las compensaciones

Aunque es esencial, el recocido no está exento de compromisos. Comprenderlos es clave para utilizar el proceso de forma eficaz.

Reducción de la dureza y la resistencia

La principal compensación es que el recocido reduce significativamente la dureza y la resistencia a la tracción de un material. Si bien este es el objetivo para mejorar la trabajabilidad, el estado ablandado puede no ser adecuado para la aplicación final.

A menudo, el recocido es un paso intermedio. Una pieza podría recocerse para permitir su conformado, y luego someterse a un tratamiento térmico diferente (como endurecimiento y templado) para lograr la resistencia final deseada.

Costos de tiempo y energía

El recocido es un proceso que consume mucha energía. Requiere calentar grandes hornos a altas temperaturas, mantenerlos durante un tiempo determinado y luego someterse a un largo ciclo de enfriamiento. Esto consume una cantidad significativa de tiempo y energía, lo que aumenta el costo total de fabricación.

Potencial de crecimiento de grano no deseado

Si la temperatura de recocido es demasiado alta o el tiempo de mantenimiento es demasiado largo, los nuevos granos libres de tensión pueden volverse excesivamente grandes. Los granos excesivamente grandes a veces pueden reducir la tenacidad del material y provocar un acabado superficial deficiente después de operaciones de conformado posteriores.

Tomar la decisión correcta para su objetivo

Aplique el recocido cuando el objetivo sea restaurar la trabajabilidad y la estabilidad de un material.

- Si su objetivo principal es preparar un material para un trabajo en frío posterior: Utilice el recocido para restaurar la ductilidad y evitar el agrietamiento durante procesos como el embutido profundo, el doblado o el estirado de alambre.

- Si su objetivo principal es mejorar la maquinabilidad: Recueza la pieza de trabajo para ablandarla, lo que prolonga la vida útil de la herramienta, reduce las fuerzas de corte y da como resultado un mejor acabado superficial.

- Si su objetivo principal es garantizar la estabilidad y la vida útil: Utilice el recocido para aliviar las tensiones internas de la fundición o la soldadura, evitando la distorsión con el tiempo o la falla prematura bajo carga.

En última instancia, el recocido de proceso le da control sobre las propiedades fundamentales de un material, transformándolo de un estado frágil y estresado en una base estable y trabajable.

Tabla resumen:

| Propósito del recocido de proceso | Resultado clave |

|---|---|

| Aliviar tensiones internas | Evita la distorsión y la falla prematura |

| Reducir la dureza | Mejora la maquinabilidad y prolonga la vida útil de la herramienta |

| Aumentar la ductilidad | Permite un trabajo en frío posterior (por ejemplo, doblado, estirado) |

| Restablecer la microestructura | Crea una base de material estable y trabajable |

¿Necesita optimizar las propiedades de su material para la fabricación? Los hornos de laboratorio de precisión de KINTEK están diseñados para un recocido de proceso fiable y consistente. Ya sea que esté preparando materiales para conformado complejo, mejorando la maquinabilidad o asegurando la estabilidad de la pieza a largo plazo, nuestro equipo ofrece el control de temperatura preciso requerido para resultados superiores. Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación y descubrir la solución de recocido adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son los resultados de la calcinación? Una guía para la purificación y transformación de materiales

- ¿Cuál es el material utilizado en un horno mufla? Descubra las capas resistentes al calor en su interior

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Cuál es el efecto de la temperatura de calcinación en las propiedades de las nanopartículas? Domine la compensación para un rendimiento óptimo

- ¿Cuál es el efecto de la temperatura en la calcinación? Domine el control preciso del calor para las propiedades de los materiales