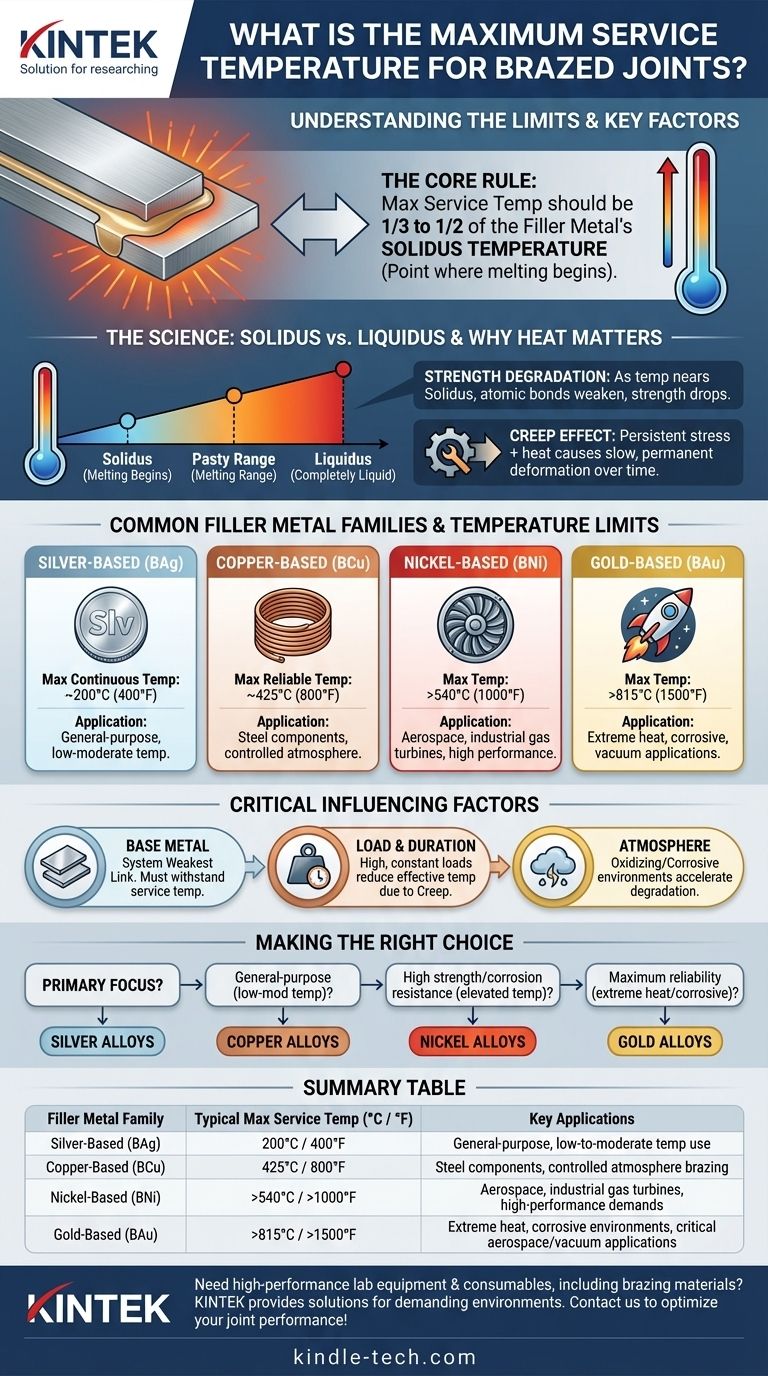

La temperatura máxima de servicio de una unión soldada no es un valor único, sino que está fundamentalmente determinada por las propiedades del metal de aportación utilizado. Como regla general de ingeniería fiable, la temperatura máxima de servicio no debe exceder de un tercio a la mitad de la temperatura de solidus del metal de aportación (la temperatura a la que comienza a fundirse).

La conclusión crítica es que la resistencia de una unión soldada se degrada significativamente a medida que aumenta la temperatura. El límite de funcionamiento seguro es una fracción conservadora del punto de fusión del metal de aportación, lo que garantiza que la unión permanezca lo suficientemente fuerte como para soportar su carga diseñada sin fallar con el tiempo.

El principio fundamental: la temperatura de solidus como referencia

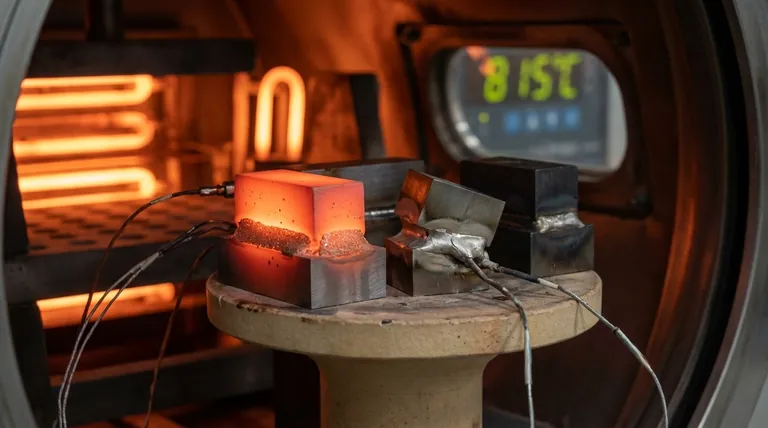

Para comprender por qué una unión soldada tiene un límite de temperatura, primero debe comprender el comportamiento del metal de aportación que crea la unión.

Definición de Solidus y Liquidus

Cada aleación de soldadura fuerte tiene un rango de fusión definido por dos puntos clave.

El solidus es la temperatura a la que la aleación comienza a fundirse por primera vez. Por debajo de este punto, la aleación está completamente sólida.

El liquidus es la temperatura a la que la aleación se vuelve completamente líquida. El rango entre estos dos puntos es el rango "pastoso" o de fusión de la aleación.

Por qué la resistencia se degrada con el calor

A medida que la temperatura de servicio de una unión soldada se acerca al solidus del metal de aportación, la resistencia del material disminuye drásticamente. Los enlaces atómicos se debilitan, haciendo que el material sea más blando y más susceptible a la deformación bajo tensión.

Este debilitamiento es la razón por la que se requiere un margen de seguridad significativo. Empujar una unión demasiado cerca de su temperatura de solidus invita al fallo, especialmente bajo carga continua.

El impacto de la fluencia

La fluencia es la tendencia de un material sólido a moverse lentamente o deformarse permanentemente bajo la influencia de una tensión mecánica persistente. Este efecto depende en gran medida de la temperatura.

Incluso a temperaturas muy por debajo del solidus, una unión bajo una carga constante (como la presión en una tubería o la fuerza de rotación en un álabe de turbina) se deformará lentamente. Cuanto mayor sea la temperatura y la carga, más rápida será la fluencia, lo que finalmente provocará el fallo de la unión.

Una guía para las familias de metales de aportación comunes

La elección de la familia de metales de aportación es el factor principal para determinar la temperatura de servicio de una unión.

Aleaciones a base de plata (BAg)

Estas son aleaciones versátiles y ampliamente utilizadas. Ofrecen un excelente flujo y humectación en muchos metales base, pero tienen la menor resistencia a la temperatura de los grupos comunes.

Su temperatura máxima de servicio típica es de alrededor de 200 °C (400 °F) para servicio continuo.

Aleaciones a base de cobre (BCu)

El cobre puro y las aleaciones de cobre-fósforo se utilizan a menudo para soldar acero, acero inoxidable y aleaciones de níquel en una atmósfera controlada.

Ofrecen un aumento significativo en la resistencia a la temperatura, con un servicio fiable de hasta 425 °C (800 °F).

Aleaciones a base de níquel (BNi)

Las aleaciones de níquel son el estándar para aplicaciones de alto rendimiento que requieren una excelente resistencia, resistencia a la corrosión y resistencia a la oxidación a altas temperaturas.

Estas son comunes en la industria aeroespacial y en las turbinas de gas industriales, con temperaturas de servicio que a menudo superan los 540 °C (1000 °F) y algunas aleaciones especializadas que rinden mucho más.

Aleaciones a base de oro (BAu)

Las aleaciones de oro representan una opción premium para las aplicaciones más exigentes. Proporcionan una ductilidad excepcional y resistencia a la oxidación y la corrosión en entornos extremos.

Estas aleaciones se utilizan en aplicaciones aeroespaciales y de vacío críticas donde las temperaturas de servicio pueden superar los 815 °C (1500 °F).

Comprensión de las compensaciones y los factores críticos

El metal de aportación es solo una parte de la ecuación. Una unión verdaderamente fiable depende de una visión holística de la aplicación.

El papel del metal base

Una unión soldada es un sistema. Si los metales base que se unen no pueden soportar la temperatura de servicio, la resistencia del relleno de soldadura es irrelevante. La temperatura máxima de funcionamiento siempre está limitada por el componente más débil del conjunto.

Carga y duración del servicio

La magnitud y el tipo de tensión en la unión son críticos. Una unión bajo una carga alta y constante tendrá una temperatura de servicio efectiva más baja que una que experimenta una carga ligera e intermitente debido a los efectos de la fluencia.

Condiciones atmosféricas

El entorno en el que opera la unión juega un papel importante. Una unión expuesta a una atmósfera oxidante o corrosiva se degradará más rápido a altas temperaturas que una que opera en vacío o en un entorno inerte. El metal de aportación debe ser químicamente compatible con su entorno de servicio.

Tomar la decisión correcta para su aplicación

La selección del metal de aportación correcto requiere equilibrar los requisitos de rendimiento con el costo y la capacidad de fabricación.

- Si su objetivo principal es el uso general a temperaturas bajas o moderadas: Las aleaciones de plata proporcionan una solución excelente y rentable para una amplia gama de metales base.

- Si su objetivo principal es unir componentes de acero para servicio hasta 425 °C (800 °F): El cobre y sus aleaciones ofrecen una opción fiable y económica, siempre que la soldadura se realice en una atmósfera protectora.

- Si su objetivo principal es la alta resistencia y la resistencia a la corrosión a temperaturas elevadas: Las aleaciones a base de níquel son el estándar de la industria para aplicaciones exigentes en la industria aeroespacial y la fabricación industrial.

- Si su objetivo principal es la máxima fiabilidad en entornos de calor extremo y corrosivos: El oro y otras aleaciones de metales preciosos proporcionan el máximo rendimiento, aunque con un costo significativamente mayor.

Al hacer coincidir las capacidades del metal de aportación con las demandas térmicas, mecánicas y ambientales específicas de su diseño, puede diseñar una unión soldada con confianza y fiabilidad.

Tabla resumen:

| Familia de metales de aportación | Temperatura máxima de servicio típica (°C / °F) | Aplicaciones clave |

|---|---|---|

| A base de plata (BAg) | 200 °C / 400 °F | Uso general, a temperaturas bajas a moderadas |

| A base de cobre (BCu) | 425 °C / 800 °F | Componentes de acero, soldadura fuerte en atmósfera controlada |

| A base de níquel (BNi) | >540 °C / >1000 °F | Aeroespacial, turbinas de gas industriales, demandas de alto rendimiento |

| A base de oro (BAu) | >815 °C / >1500 °F | Calor extremo, entornos corrosivos, aplicaciones críticas aeroespaciales/de vacío |

¿Necesita asegurarse de que sus uniones soldadas puedan soportar altas temperaturas? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidos materiales y soluciones de soldadura fuerte adaptados a entornos de laboratorio e industriales exigentes. Nuestros expertos pueden ayudarle a seleccionar los metales de aportación y los procesos adecuados para lograr uniones fiables y de alta temperatura. ¡Contáctenos hoy para analizar sus requisitos de aplicación específicos y mejorar el rendimiento de sus uniones con las soluciones de confianza de KINTEK!

Guía Visual

Productos relacionados

- Espuma de cobre

- Fabricante personalizado de piezas de teflón PTFE para juntas y más

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las características de la espuma de cobre? Descubra soluciones térmicas y eléctricas de alto rendimiento

- ¿Cuáles son las condiciones adecuadas de almacenamiento para la espuma de níquel y cobre? Una guía para preservar el rendimiento

- ¿Cómo pueden diferentes materiales tener diferente capacidad calorífica? Desvelando los Secretos Microscópicos del Almacenamiento de Energía

- ¿Cuáles son las aplicaciones comunes de la espuma de cobre? Una guía de sus usos de alto rendimiento

- ¿Cuáles son los tamaños y espesores disponibles para la espuma de cobre? Optimice su rendimiento térmico y de filtración