En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento que tiene lugar en vacío. Funciona transformando un material fuente sólido en vapor, que luego viaja átomo por átomo a través de una cámara y se condensa sobre un objeto objetivo, formando una película extremadamente delgada y de alto rendimiento.

La distinción crítica a entender es que la PVD es un proceso puramente físico; piénselo como pintar con aerosol con átomos individuales. Esto la separa de la Deposición Química de Vapor (CVD), que se basa en una reacción química para formar el recubrimiento en una superficie.

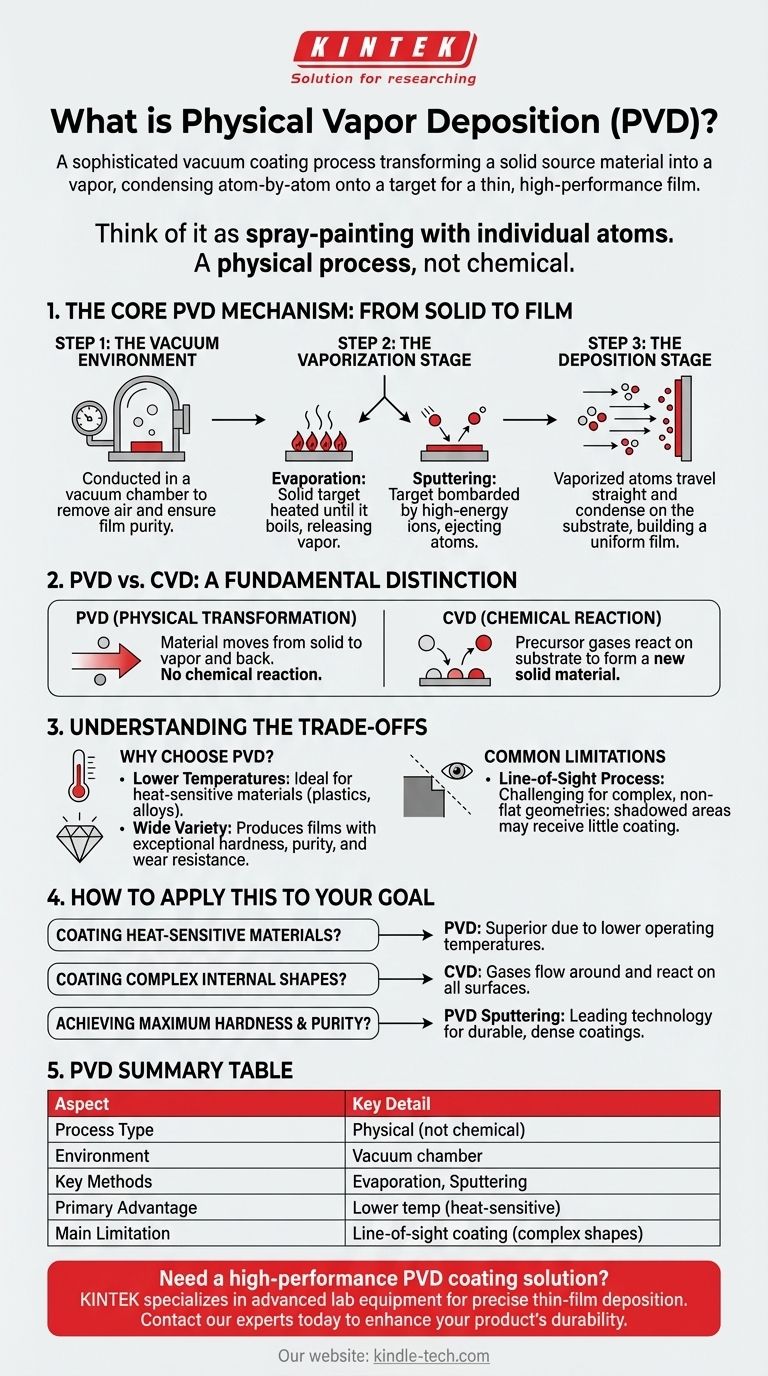

El mecanismo central de la PVD: de sólido a película

La PVD no es un método único, sino una familia de técnicas de recubrimiento. Sin embargo, todos los procesos de PVD comparten un mecanismo fundamental de tres etapas que ocurre dentro de un ambiente controlado de baja presión.

El ambiente de vacío

Todo el proceso de PVD se lleva a cabo dentro de una cámara de vacío. Esto es esencial para eliminar el aire y otras partículas gaseosas que de otro modo podrían reaccionar o impedir el material de recubrimiento vaporizado, asegurando la pureza y calidad de la película final.

La etapa de vaporización

El primer paso activo es convertir el material de recubrimiento sólido (conocido como el "blanco") en vapor. Los dos métodos más comunes para lograr esto son:

- Evaporación: El material blanco se calienta en el vacío hasta que se funde y luego hierve, liberando un vapor de átomos que viajan a través de la cámara.

- Pulverización catódica (Sputtering): El blanco es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Esta colisión energética actúa como un chorro de arena microscópico, desprendiendo átomos individuales de la superficie del blanco y eyectándolos a la cámara.

La etapa de deposición

Una vez vaporizados, los átomos o pequeños cúmulos de átomos viajan en línea recta a través de la cámara de vacío. Cuando golpean la superficie del objeto a recubrir (el "sustrato"), se condensan de nuevo a un estado sólido, construyendo gradualmente una película delgada, uniforme y fuertemente adherida.

PVD vs. CVD: Una distinción fundamental

Comprender la diferencia entre PVD y su alternativa común, la Deposición Química de Vapor (CVD), es crucial para apreciar sus aplicaciones únicas.

El proceso PVD: Una transformación física

En PVD, el material del recubrimiento final es el mismo material que el blanco fuente. El proceso simplemente mueve el material de un lugar a otro cambiando su estado físico de sólido a vapor y de nuevo a sólido. Ninguna reacción química fundamental crea la película.

El proceso CVD: Una reacción química

En contraste, la CVD introduce uno o más gases precursores volátiles en la cámara. Estos gases se descomponen y reaccionan entre sí en la superficie del sustrato, formando un material sólido completamente nuevo como recubrimiento. La película en sí es el producto de esta reacción química.

Comprendiendo las compensaciones

Elegir una tecnología de deposición requiere comprender sus ventajas y limitaciones inherentes. Si bien tanto la PVD como la CVD producen películas delgadas de alta calidad, sus mecanismos subyacentes conducen a resultados diferentes.

¿Por qué elegir PVD?

Los procesos PVD generalmente se realizan a temperaturas más bajas que la mayoría de los procesos CVD. Esto hace que la PVD sea una excelente opción para recubrir materiales sensibles a la temperatura, como plásticos o ciertas aleaciones metálicas, que podrían dañarse con el calor elevado.

Además, la PVD ofrece una amplia variedad de materiales de recubrimiento y puede producir películas con una dureza, pureza y resistencia al desgaste excepcionales.

Limitaciones comunes

Debido a que la PVD es típicamente un proceso de "línea de visión", donde los átomos viajan en línea recta desde la fuente hasta el sustrato, puede ser un desafío recubrir geometrías complejas y no planas de manera uniforme. Las superficies interiores o las áreas sombreadas de un objeto pueden recibir poco o ningún recubrimiento.

Cómo aplicar esto a su objetivo

Su elección entre tecnologías de deposición depende completamente del material que esté recubriendo y de las propiedades que necesite en el producto final.

- Si su enfoque principal es recubrir materiales sensibles al calor: La PVD es casi siempre la opción superior debido a sus temperaturas de operación más bajas.

- Si su enfoque principal es recubrir formas internas complejas: La CVD suele ser más adecuada, ya que los gases precursores pueden fluir y reaccionar en todas las superficies de un objeto.

- Si su enfoque principal es lograr la máxima dureza y pureza: La pulverización catódica PVD es una tecnología líder para crear recubrimientos excepcionalmente duraderos y densos para herramientas e implantes médicos.

Al comprender el principio central de una transferencia física versus una reacción química, puede determinar con confianza la tecnología adecuada para su desafío de ingeniería.

Tabla resumen:

| Aspecto PVD | Detalle clave |

|---|---|

| Tipo de proceso | Físico (no químico) |

| Entorno | Cámara de vacío |

| Métodos clave | Evaporación, Pulverización catódica (Sputtering) |

| Ventaja principal | Temperatura más baja, ideal para materiales sensibles al calor |

| Limitación principal | Recubrimiento de línea de visión (desafiante para formas complejas) |

¿Necesita una solución de recubrimiento PVD de alto rendimiento para su laboratorio o proceso de fabricación? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestra experiencia garantiza que obtenga la tecnología de recubrimiento adecuada para sus materiales específicos y requisitos de rendimiento. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones PVD pueden mejorar la durabilidad y funcionalidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura