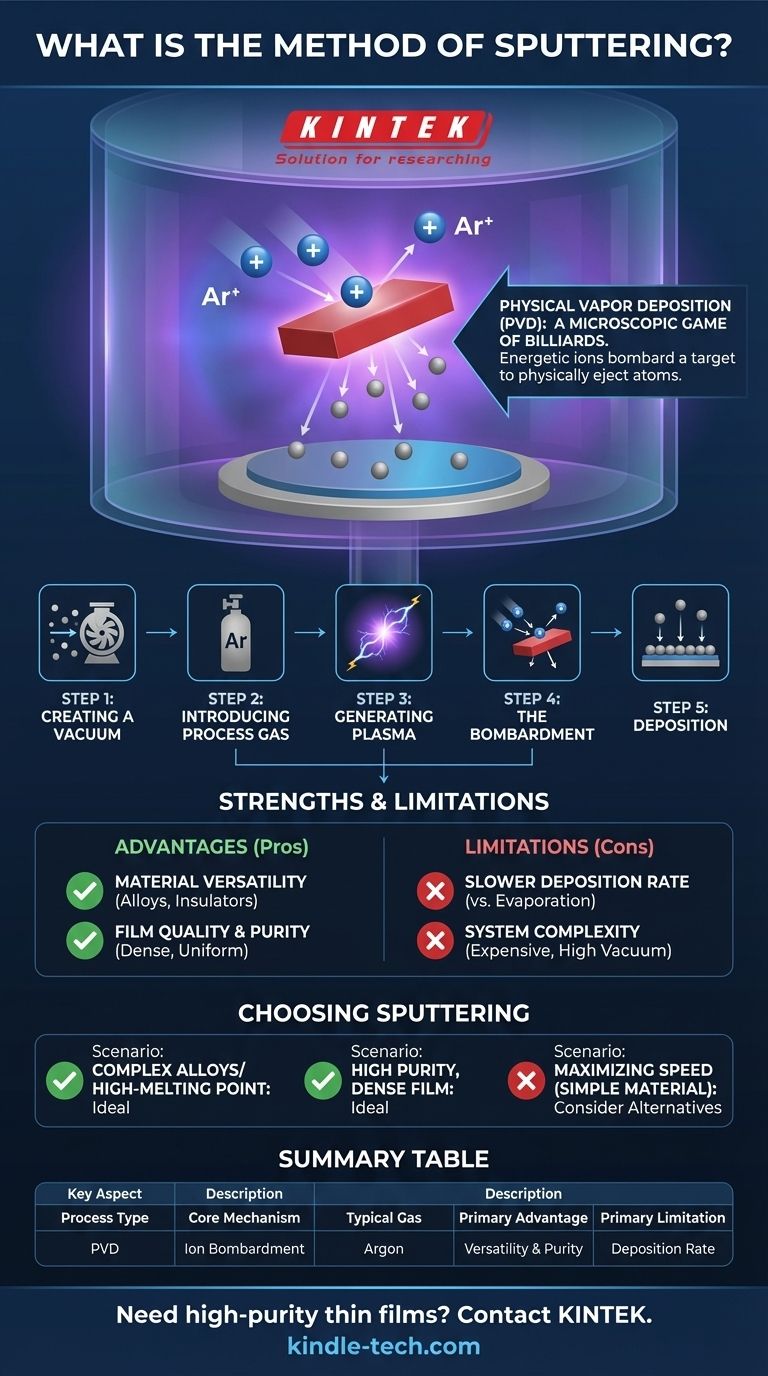

En esencia, la pulverización catódica es un método de deposición física de vapor (PVD) utilizado para crear películas ultrafinas. El proceso ocurre en vacío e implica el uso de iones energéticos de un plasma de gas para bombardear un material fuente, conocido como blanco. Esta colisión expulsa o "pulveriza" físicamente átomos del blanco, que luego viajan y se depositan sobre un sustrato, formando un recubrimiento uniforme.

La pulverización catódica es fundamentalmente un proceso físico, no químico. Piense en ello como un juego microscópico de billar donde se utilizan iones de gas energéticos para desprender átomos de un material fuente, que luego se depositan sobre una superficie para formar una película ultrafina de alta pureza.

El mecanismo central de la pulverización catódica

Para comprender verdaderamente la pulverización catódica, es mejor desglosarla en una secuencia de pasos distintos. Cada paso es crítico para controlar las propiedades finales de la película depositada.

Paso 1: Creación de un vacío

Todo el proceso debe tener lugar en una cámara de vacío. Esto se hace para eliminar gases atmosféricos y contaminantes como oxígeno, nitrógeno y vapor de agua, que de otro modo podrían reaccionar con el material pulverizado y comprometer la pureza de la película delgada.

Paso 2: Introducción de un gas de proceso

Una vez que se logra un alto vacío, la cámara se vuelve a llenar con una pequeña cantidad controlada de un gas de proceso inerte, que casi siempre es argón. El argón se utiliza porque es químicamente no reactivo y tiene una masa atómica adecuada para expulsar eficazmente los átomos del blanco.

Paso 3: Generación de un plasma

Se aplica un potencial eléctrico dentro de la cámara, que energiza el gas argón e enciende un plasma. Este plasma es un estado gaseoso brillante e ionizado que contiene una mezcla de iones positivos de argón (Ar+) y electrones libres.

Paso 4: El bombardeo

Al material fuente, o blanco, se le da una carga eléctrica negativa. Esto hace que los iones de argón cargados positivamente del plasma se aceleren agresivamente hacia el blanco, golpeando su superficie con una energía cinética significativa.

Paso 5: Deposición sobre el sustrato

Este bombardeo energético desprende físicamente átomos de la superficie del blanco. Estos átomos eyectados viajan a través de la cámara de baja presión hasta que golpean una superficie, que es el objeto a recubrir, conocido como sustrato. Luego se condensan en el sustrato, acumulando gradualmente una película delgada y uniforme.

Comprendiendo las fortalezas y limitaciones

Como cualquier proceso técnico, la pulverización catódica tiene ventajas y desventajas distintas. Reconocerlas es clave para decidir si es el método adecuado para una aplicación específica.

Ventaja clave: Versatilidad de materiales

Debido a que la pulverización catódica es un proceso físico de transferencia de momento, no está limitada por propiedades del material como el punto de fusión. Puede depositar metales de alto punto de fusión, aleaciones complejas con su composición intacta e incluso materiales eléctricamente aislantes, lo que la hace excepcionalmente versátil.

Ventaja clave: Calidad y pureza de la película

El entorno de alto vacío asegura que las películas resultantes sean extremadamente puras y densas. El proceso ofrece un control preciso sobre el espesor y la uniformidad de la película en toda la superficie del sustrato.

Limitación: Tasa de deposición

Generalmente, la pulverización catódica tiene una tasa de deposición más lenta en comparación con otros métodos como la evaporación térmica. Esto puede hacerla menos económica para aplicaciones que requieren recubrimientos muy gruesos o un alto volumen de producción.

Limitación: Complejidad del sistema

Los sistemas de pulverización catódica son relativamente complejos y caros. Requieren bombas de alto vacío, fuentes de alimentación sofisticadas para generar el plasma y controladores de flujo de gas precisos, lo que puede representar una inversión de capital significativa.

Elegir la pulverización catódica para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su producto final. Las características únicas de la pulverización catódica la hacen ideal para ciertos objetivos, pero menos adecuada para otros.

- Si su objetivo principal es recubrir con aleaciones complejas o metales de alto punto de fusión: La pulverización catódica ofrece un control superior sobre la composición y la estequiometría que otros métodos tienen dificultades para lograr.

- Si su objetivo principal es crear una película densa y de alta pureza en prácticamente cualquier sustrato: El entorno de vacío limpio y controlado y la naturaleza física de la pulverización catódica la convierten en la opción ideal para aplicaciones de alto rendimiento.

- Si su objetivo principal es maximizar la velocidad de deposición para un material simple de bajo punto de fusión: Es posible que desee evaluar otros métodos de PVD como la evaporación térmica, que pueden ofrecer un rendimiento más rápido.

Al comprender su naturaleza física central, puede aprovechar la pulverización catódica para crear recubrimientos de alto rendimiento que simplemente no son posibles con muchas otras técnicas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | El bombardeo de iones energéticos expulsa átomos del blanco |

| Gas típico | Argón (inerte) |

| Ventaja principal | Deposita metales de alto punto de fusión, aleaciones y aislantes |

| Limitación principal | Tasa de deposición más lenta que algunas alternativas |

¿Necesita una película delgada uniforme y de alta pureza para su laboratorio? KINTEK se especializa en equipos y consumibles de pulverización catódica, brindando un control preciso para recubrir aleaciones complejas y sustratos de alto rendimiento. Nuestras soluciones garantizan una calidad y pureza de película excepcionales para sus aplicaciones más exigentes. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles