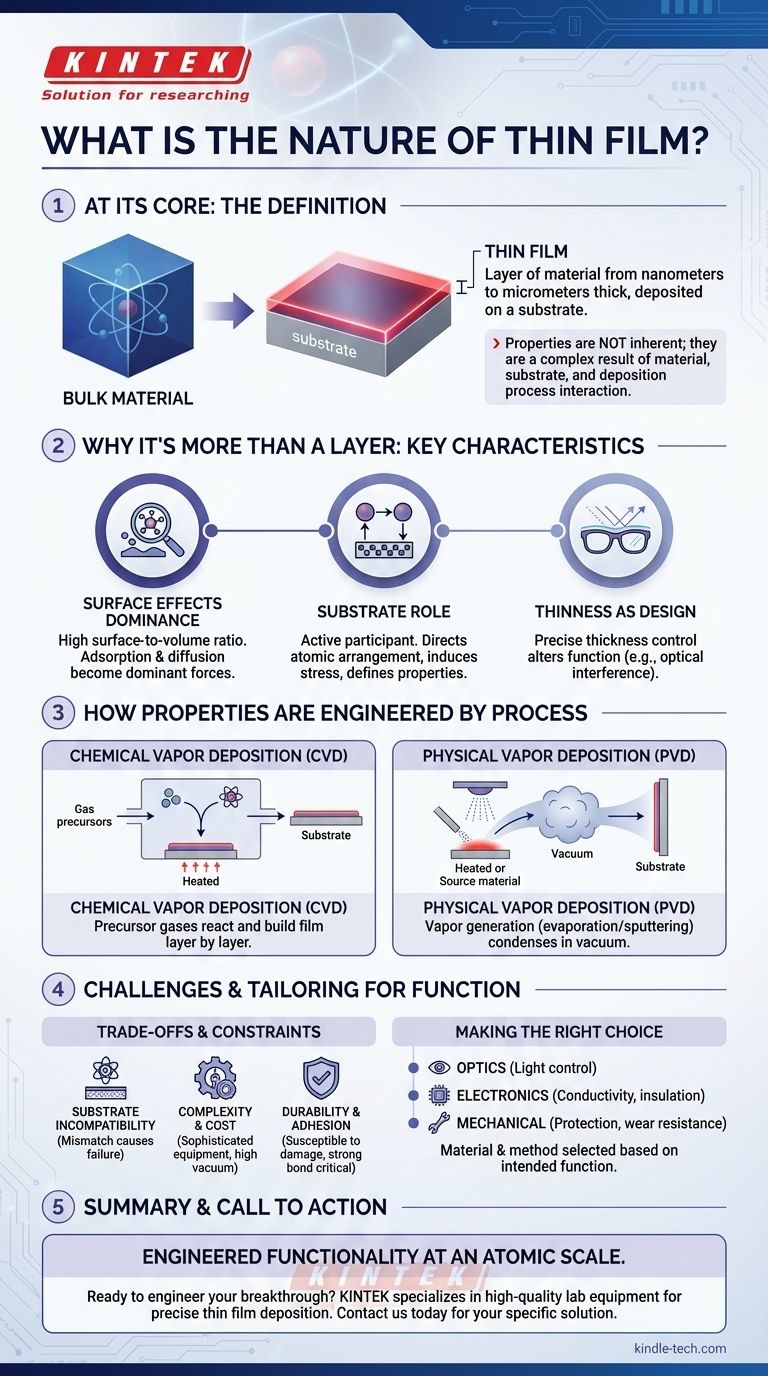

En esencia, una película delgada es una capa de material con un espesor que varía desde solo unos pocos átomos (nanómetros) hasta varios micrómetros, depositada sobre una superficie de soporte conocida como sustrato. Si bien se define por su espesor mínimo, su verdadera naturaleza radica en cómo esta dimensión altera fundamentalmente sus propiedades, haciendo que se comporte de manera muy diferente al mismo material en su forma masiva.

La característica definitoria de una película delgada no es solo su delgadez. Es el hecho de que sus propiedades ya no son inherentes solo al material, sino que son el resultado complejo de la interacción entre el material, el sustrato subyacente y el método preciso utilizado para su deposición.

Por qué una película delgada es más que solo una capa delgada

Un bloque de oro y una película delgada de oro están hechos de átomos de oro, pero no se comportan de la misma manera. Las propiedades de la película están dominadas por su geometría y su entorno, creando una clase de material única.

El dominio de los efectos superficiales

En un material masivo, la mayoría de los átomos están rodeados por otros átomos. En una película delgada, una gran proporción de átomos se encuentra en una superficie o interfaz.

Esta alta relación superficie-volumen significa que los fenómenos superficiales, como la adsorción de moléculas del entorno o la difusión (movimiento) de átomos a través de la superficie, se convierten en fuerzas dominantes que dictan el comportamiento y la estabilidad de la película.

El papel crítico del sustrato

El sustrato no es simplemente un soporte pasivo para la película; es un participante activo en su estructura.

La disposición atómica, la expansión térmica e incluso la limpieza de la superficie del sustrato pueden dirigir cómo se organizan los átomos de la película. Esto puede inducir tensión, cambiar la estructura cristalina de la película y, en última instancia, definir sus propiedades electrónicas u ópticas.

El espesor como parámetro de diseño

En el mundo de las películas delgadas, el espesor es una poderosa herramienta de diseño. Cambiar el espesor en solo unos pocos nanómetros puede alterar completamente la función de una película.

Por ejemplo, así es como funcionan los recubrimientos antirreflectantes en las gafas. El espesor se ajusta con precisión para causar interferencia destructiva para longitudes de onda específicas de la luz, haciendo que la lente sea más transparente.

Cómo se diseñan las propiedades mediante el proceso

Las características finales de una película delgada no son accidentales; son el resultado directo de un proceso de fabricación altamente controlado. El "cómo" se fabrica es tan importante como el "de qué" está hecho.

El plano: Métodos de deposición

El proceso de creación de una película delgada se denomina deposición. Las dos familias de técnicas más comunes son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

- CVD utiliza gases precursores que reaccionan y se descomponen en la superficie del sustrato para construir la película capa por capa, casi como si la construyeran a partir de bloques de construcción atómicos.

- PVD implica generar un vapor del material fuente, ya sea calentándolo (evaporación) o bombardeándolo con iones (pulverización catódica), que luego viaja a través de un vacío y se condensa en el sustrato.

Otras técnicas especializadas como la implantación iónica y el grabado por plasma se utilizan para modificar aún más estas capas.

Adaptación a funciones específicas

Al controlar con precisión los parámetros de deposición, como la temperatura, la presión y la velocidad de deposición, los ingenieros pueden ajustar las propiedades de una película.

Este control permite la creación de películas que son transparentes, resistentes a los arañazos, eléctricamente conductoras, aislantes o que transmiten selectivamente señales, todo según las necesidades de la aplicación.

Comprensión de las compensaciones y limitaciones

La naturaleza altamente diseñada de las películas delgadas también introduce desafíos específicos. Comprender estas limitaciones es fundamental para su aplicación exitosa.

Incompatibilidad del sustrato

No todos los materiales se pueden depositar eficazmente sobre todos los sustratos. Una falta de coincidencia en la estructura cristalina o las propiedades térmicas puede provocar una alta tensión interna, haciendo que la película se agriete, se desprenda o no se adhiera correctamente (deslaminación).

Complejidad y coste del proceso

La creación de películas delgadas de alta calidad requiere equipos sofisticados y costosos que operan en entornos altamente controlados, a menudo bajo alto vacío. Esto hace que el proceso sea significativamente más complejo y costoso que trabajar con materiales masivos.

Durabilidad y adhesión

Debido a que son tan delgadas, las películas pueden ser susceptibles al daño mecánico. Una fuerte adhesión al sustrato es primordial para la durabilidad, y asegurar esta unión es un desafío de ingeniería principal en casi todas las aplicaciones.

Tomar la decisión correcta para su objetivo

La selección del material de la película delgada y el método de deposición siempre está impulsada por la función prevista.

- Si su enfoque principal es la óptica o la fotónica: Manipulará el espesor de la película y el índice de refracción del material para controlar con precisión cómo la luz se refleja, se absorbe o se transmite.

- Si su enfoque principal es la electrónica: Seleccionará materiales y métodos de deposición para lograr niveles exactos de conductividad eléctrica, aislamiento o comportamiento semiconductor para crear circuitos.

- Si su enfoque principal es la protección mecánica: Priorizará los procesos de deposición que crean capas densas, duras y fuertemente adheridas para la resistencia a arañazos, al desgaste y a la corrosión.

En última instancia, la naturaleza de una película delgada es una de funcionalidad controlada y diseñada a escala atómica.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Definición | Una capa de material, de nanómetros a micrómetros de espesor, depositada sobre un sustrato. |

| Naturaleza central | Las propiedades no son inherentes sino diseñadas a través de la interacción con el sustrato y el proceso de deposición. |

| Efectos clave | Dominado por efectos superficiales, influencia del sustrato y control preciso del espesor. |

| Métodos principales | Deposición Química de Vapor (CVD) y Deposición Física de Vapor (PVD). |

| Aplicaciones comunes | Recubrimientos ópticos, circuitos electrónicos y capas protectoras mecánicas. |

¿Listo para diseñar su próximo avance con películas delgadas de precisión?

La naturaleza de la tecnología de películas delgadas es compleja, pero lograr la deposición perfecta para su aplicación específica no tiene por qué serlo. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la deposición de películas delgadas, satisfaciendo las necesidades precisas de los laboratorios de investigación e industriales.

Le proporcionamos las herramientas fiables y el soporte experto que necesita para dominar los efectos superficiales, asegurar una fuerte adhesión y adaptar las propiedades para óptica, electrónica o protección mecánica. Permítanos ayudarle a convertir la ciencia de los materiales en innovación del mundo real.

Contacte con KINTEK hoy mismo para discutir su proyecto y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Qué se entiende por película delgada en óptica? Controla la luz con precisión a nanoescala

- ¿Cómo se utiliza el diamante sintético como herramienta en la investigación de alta presión? Desbloquee condiciones extremas con celdas de yunque de diamante

- ¿Cuáles son los diferentes métodos de síntesis del grafeno? Explicación de los métodos "de arriba hacia abajo" frente a "de abajo hacia arriba"

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuáles son los factores que afectan a la película delgada? Domina los 4 pilares clave de la ingeniería de películas delgadas

- ¿Qué factores influyen en la cobertura de escalones en los procesos de deposición? Dominando la uniformidad para características de alta relación de aspecto

- ¿Qué hace únicos a los nanotubos de carbono? Desbloqueando un rendimiento superior en baterías y compuestos

- ¿Qué es mejor, el recubrimiento cerámico o el de diamante? Desbloquee una protección superior para su vehículo