El principal efecto negativo del templado del acero es la creación de tensiones internas extremas a medida que el metal se enfría rápida y desigualmente. Estas tensiones son la causa raíz de los dos fallos más comunes: la pieza puede agrietarse físicamente o puede deformarse y distorsionarse, perdiendo su forma y precisión dimensional requeridas. El templado también deja el acero en un estado extremadamente duro pero frágil, lo que lo hace inutilizable para la mayoría de las aplicaciones sin un tratamiento posterior.

El templado es un proceso controlado y violento necesario para lograr una alta dureza en el acero. Sus efectos negativos —agrietamiento, distorsión y fragilidad— no son defectos a evitar, sino riesgos inherentes que deben gestionarse mediante un control cuidadoso del proceso y un posterior revenido.

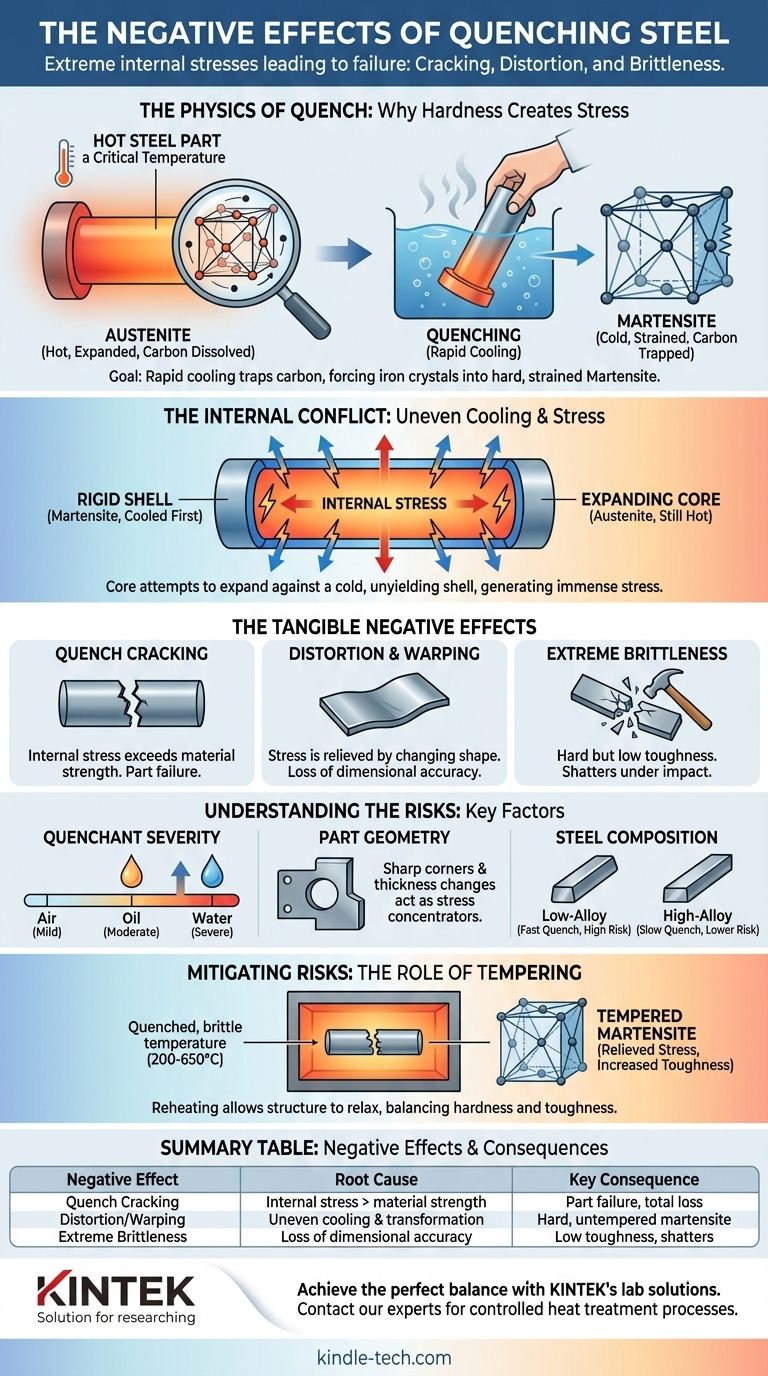

La Física del Templado: Por qué la Dureza Crea Tensión

Para entender por qué el templado tiene efectos negativos, primero debe comprender su propósito. El objetivo es enfriar rápidamente el acero desde una alta temperatura para crear una estructura cristalina específica.

El Objetivo: Crear Martensita

Cuando el acero se calienta a su temperatura crítica (austenización), sus átomos de carbono se disuelven dentro de una estructura cristalina llamada austenita. Si se enfría lentamente, los átomos de carbono tienen tiempo para moverse y formar estructuras más blandas.

El templado atrapa estos átomos de carbono en su lugar, forzando a los cristales de hierro a contorsionarse en una nueva estructura, altamente tensa y muy dura, llamada martensita. Esta dureza es el resultado deseado.

Enfriamiento y Transformación Desiguales

El problema comienza porque una pieza de acero no puede enfriarse instantáneamente ni de manera uniforme. La superficie exterior se expone primero al medio de enfriamiento (agua, aceite, aire) y se enfría más rápidamente.

Esta capa superficial se transforma en martensita dura y rígida mientras que el núcleo de la pieza todavía está caliente, expandido y en su estado austenítico más blando.

El Conflicto Interno

A medida que el núcleo finalmente se enfría y se transforma en martensita, intenta expandirse. Sin embargo, ahora está atrapado dentro de una cáscara fría e inflexible de martensita ya formada.

Esto crea una batalla interna: el núcleo en expansión empuja hacia afuera, mientras que la cáscara endurecida lo restringe. Este conflicto genera una inmensa tensión interna.

Los Efectos Negativos Tangibles

Esta tensión interna se manifiesta de varias maneras catastróficas o que degradan el rendimiento.

Agrietamiento por Templado

Si la tensión interna excede la resistencia a la tracción máxima de la martensita recién formada y frágil, el acero se fracturará. Esto es una grieta por templado.

Estas grietas a menudo se originan en puntos de alta concentración de tensión, como esquinas internas afiladas o cambios abruptos en el espesor de la pieza. Una grieta por templado es una falla total de la pieza.

Distorsión y Alabeo

Si la tensión interna no es lo suficientemente alta como para causar una grieta, en su lugar se aliviará cambiando la forma de la pieza. Esto es distorsión o alabeo.

Las piezas largas y delgadas pueden curvarse, las piezas planas pueden "ondularse" y las piezas redondas pueden perder su redondez. Para componentes de precisión como engranajes, cojinetes o moldes, incluso una distorsión menor puede inutilizar la pieza.

Fragilidad Extrema

La estructura martensítica tal como se templa, aunque extremadamente dura, tiene una tenacidad muy baja. La tenacidad es la capacidad de absorber energía y deformarse sin fracturarse.

Una pieza templada es como el vidrio: puede resistir el rayado (dureza) pero se romperá si se cae o se golpea (baja tenacidad). Esto la hace inadecuada para cualquier aplicación que experimente impactos o cargas dinámicas.

Comprender las Compensaciones: Factores que Aumentan el Riesgo

La gravedad de estos efectos negativos no es aleatoria. Es el resultado directo de varias variables clave en el material y el proceso.

Severidad del Agente de Templado

Cuanto más rápida sea la velocidad de enfriamiento, mayor será el choque térmico y mayor la tensión interna.

El agua es un agente de templado muy severo, que elimina el calor extremadamente rápido y crea el mayor riesgo de agrietamiento y distorsión. El aceite es menos severo, y el aire es el más suave. La elección del agente de templado debe coincidir con los requisitos del acero.

Geometría de la Pieza

Las formas complejas son inherentemente más arriesgadas. Las esquinas internas afiladas, los orificios y los cambios repentinos de secciones gruesas a delgadas actúan como concentradores de tensión.

Estas características proporcionan un punto de partida natural para las grietas por templado y son las áreas con mayor probabilidad de distorsionarse. Una buena práctica de diseño requiere radios generosos y secciones transversales uniformes siempre que sea posible.

Composición del Acero (Templabilidad)

Las aleaciones en el acero determinan su templabilidad, su capacidad para formar martensita a velocidades de enfriamiento más lentas.

Los aceros de baja aleación (como el 1095) tienen baja templabilidad y requieren un templado muy rápido (como el agua), lo que aumenta el riesgo. Los aceros de alta aleación (como el acero para herramientas A2) son "de endurecimiento al aire", lo que significa que pueden alcanzar la dureza total con un enfriamiento lento al aire, reduciendo drásticamente la tensión interna.

Cómo Mitigar los Riesgos: El Papel del Revenido

Una pieza casi nunca se utiliza en su estado templado. La fragilidad y la alta tensión interna deben abordarse con un tratamiento térmico posterior.

Por qué el Revenido es Esencial

El revenido es el proceso de recalentar la pieza templada a una temperatura mucho más baja (por ejemplo, 200-650°C o 400-1200°F) y mantenerla durante un período de tiempo.

Este proceso permite que parte del carbono atrapado precipite y permite que la estructura cristalina se relaje, lo que alivia significativamente la tensión interna y aumenta la tenacidad.

El Espectro Dureza vs. Tenacidad

El revenido siempre implica una compensación. Reduce la dureza máxima del acero, pero a cambio, proporciona una ganancia masiva en tenacidad.

La temperatura de revenido específica se elige para lograr el equilibrio preciso de dureza y tenacidad requerido para la aplicación final, moviendo la pieza de un estado inútilmente frágil a uno funcional.

Tomar la Decisión Correcta para su Objetivo

Comprender estos efectos negativos le permite controlar el proceso de tratamiento térmico para lograr el resultado deseado.

- Si su enfoque principal es la máxima dureza: Debe aceptar un mayor riesgo de agrietamiento por templado y utilizar un acero y un proceso (como un templado en agua en acero W1) que lo necesite, seguido de un revenido a muy baja temperatura.

- Si su enfoque principal es un equilibrio entre resistencia y tenacidad: El templado es solo el primer paso; su proceso debe incluir un ciclo de revenido cuidadosamente controlado para lograr la tenacidad necesaria para herramientas, resortes o componentes estructurales.

- Si su enfoque principal es la estabilidad dimensional: Debe seleccionar un acero con alta templabilidad (un grado de endurecimiento al aire o al aceite) que permita un templado más lento y menos estresante para minimizar la distorsión en piezas de precisión.

En última instancia, dominar el templado no se trata de eliminar sus efectos negativos, sino de gestionarlos estratégicamente para lograr las propiedades precisas que su aplicación exige.

Tabla Resumen:

| Efecto Negativo | Causa Raíz | Consecuencia Clave |

|---|---|---|

| Agrietamiento por Templado | La tensión interna excede la resistencia del material | Fallo de la pieza, pérdida total |

| Distorsión/Alabeo | Enfriamiento y transformación desiguales | Pérdida de precisión dimensional |

| Fragilidad Extrema | Formación de martensita dura y sin revenir | Baja tenacidad, se rompe bajo impacto |

Logre el equilibrio perfecto de dureza y tenacidad para sus componentes de acero.

El templado es un paso crítico pero arriesgado en el tratamiento térmico. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para controlar este proceso, desde la selección del agente de templado adecuado hasta la ejecución de ciclos de revenido precisos. Nuestra experiencia le ayuda a mitigar los efectos negativos del templado, como el agrietamiento y la distorsión, asegurando que sus piezas cumplan con las especificaciones exactas de resistencia, durabilidad y estabilidad dimensional.

Deje que KINTEK apoye el éxito de su laboratorio. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos de tratamiento térmico y ofrecer resultados fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores