En resumen, la deposición física es un proceso que utiliza energía mecánica o térmica para transferir un material desde una fuente a un sustrato, formando una película delgada. Esto se logra dentro de una cámara de vacío al convertir el material de la fuente sólida en vapor, que luego viaja y se condensa sobre una superficie más fría. A diferencia de la deposición química, no hay reacciones químicas involucradas en la creación de la película final.

El principio central de la deposición física es un cambio de fase, no un cambio químico. El proceso libera físicamente átomos de una fuente sólida, los transporta a través de un vacío y los vuelve a solidificar sobre una superficie objetivo para construir una película átomo por átomo.

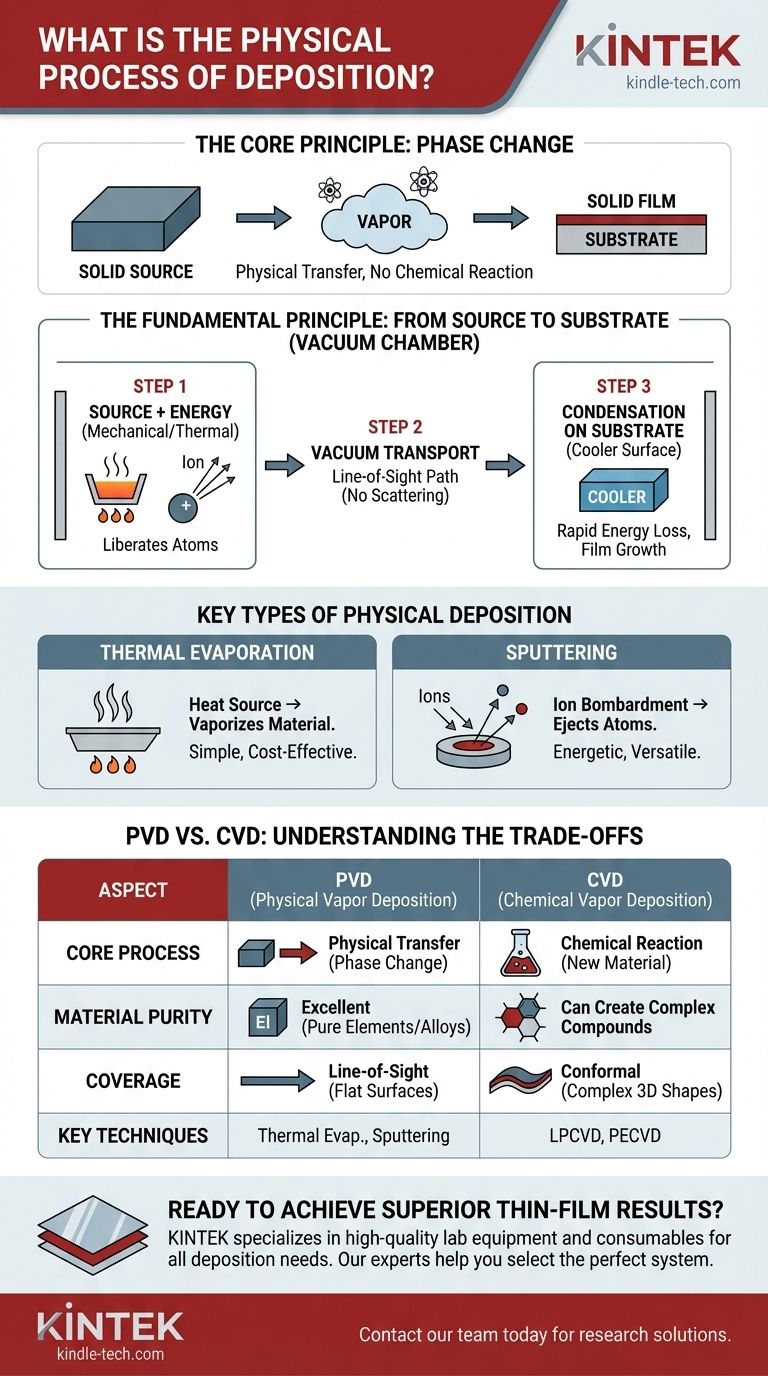

El Principio Fundamental: De la Fuente al Sustrato

La Deposición Física de Vapor (PVD) es una familia de procesos construida sobre un concepto sencillo: mover materia del punto A (la fuente) al punto B (el sustrato) sin alterar su identidad química.

El Material Fuente y la Energía

El proceso comienza con un material sólido, conocido como la "fuente" o "objetivo", que es la sustancia que se desea depositar como película delgada.

Luego se aplica energía a esta fuente para liberar átomos o moléculas individuales de su superficie. Esta transferencia de energía es el mecanismo "físico" en el corazón del proceso.

La Importancia del Vacío

Todos los procesos PVD ocurren dentro de una cámara de vacío. Este entorno de alto vacío es fundamental porque elimina el aire y otras partículas de gas que de otro modo colisionarían y dispersarían los átomos de la fuente liberados.

Un vacío asegura que los átomos puedan viajar en línea recta desde la fuente directamente hasta el sustrato, un concepto a menudo denominado deposición por línea de visión.

Condensación en el Sustrato

Cuando el chorro de átomos vaporizados golpea el objeto objetivo, conocido como el "sustrato", encuentra una superficie mucho más fría.

Esta diferencia de temperatura hace que los átomos pierdan energía rápidamente y se condensen de nuevo a estado sólido, acumulando gradualmente una película delgada y uniforme en la superficie del sustrato.

Tipos Clave de Deposición Física

Aunque el principio es el mismo, el método de aplicar energía a la fuente define el tipo específico de proceso PVD. Los dos métodos más comunes son la evaporación térmica y la pulverización catódica (sputtering).

Evaporación Térmica

Esta es una de las técnicas PVD más antiguas y sencillas. El material fuente se calienta en la cámara de vacío hasta que su temperatura es lo suficientemente alta como para provocar su evaporación, convirtiéndolo directamente en vapor.

Este vapor luego viaja a través de la cámara y se condensa en el sustrato, al igual que el vapor se condensa en un espejo frío.

Pulverización Catódica (Sputtering)

La pulverización catódica utiliza fuerza electromecánica en lugar de calor. En este proceso, un objetivo sólido es bombardeado con iones de alta energía (típicamente de un gas inerte como el Argón) que han sido acelerados en un plasma.

Estos iones energéticos actúan como chorros de arena a escala atómica, arrancando físicamente átomos del material objetivo. Estos átomos "pulverizados" son expulsados a la cámara y posteriormente se depositan en el sustrato.

Comprender las Compensaciones: Deposición Física vs. Química

La alternativa más común a PVD es la Deposición Química de Vapor (CVD). Comprender sus diferencias es clave para elegir la herramienta adecuada para un trabajo.

La Distinción Central: Cambio de Fase vs. Reacción Química

La diferencia fundamental es simple. PVD mueve físicamente un material existente. La película en su sustrato es químicamente idéntica al material fuente del que provino.

CVD crea químicamente un nuevo material. Introduce gases precursores reactivos en una cámara que luego reaccionan en la superficie del sustrato para formar una película sólida. La película resultante es un producto de esa reacción química.

Pureza y Simplicidad

Dado que PVD es un proceso de transferencia física, es un método excelente para depositar materiales elementales puros y aleaciones simples extremadamente puros. No hay precursores complejos ni subproductos químicos que gestionar.

Cobertura y Conformidad

PVD es principalmente un proceso de línea de visión. Esto lo hace excelente para recubrir superficies planas, pero puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con socavados o trincheras.

Los gases CVD, por el contrario, pueden fluir alrededor de los objetos y reaccionar en todas las superficies expuestas, proporcionando generalmente una mejor cobertura conforme sobre geometrías intrincadas.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con sus objetivos técnicos y económicos.

- Si su enfoque principal es depositar un material elemental puro o una aleación simple: PVD es a menudo la opción más directa y efectiva debido a su naturaleza física.

- Si su enfoque principal es crear una película compuesta compleja (como nitruro de silicio): CVD es probablemente necesario, ya que construye el material a través de reacciones químicas en la superficie.

- Si su enfoque principal es recubrir un objeto 3D intrincado de manera uniforme: La capacidad de CVD para proporcionar cobertura conforme a menudo lo convierte en la opción superior.

- Si su enfoque principal es una película metálica simple y rentable: La evaporación térmica, un método PVD, es una tecnología madura y altamente económica.

En última instancia, comprender si necesita mover físicamente un material o crearlo químicamente es la clave para dominar la tecnología de deposición.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Transferencia física mediante cambio de fase | Reacción química en la superficie |

| Pureza del Material | Excelente para elementos puros/aleaciones simples | Puede crear compuestos complejos |

| Cobertura | Línea de visión (bueno para superficies planas) | Conforme (bueno para formas 3D complejas) |

| Técnicas Clave | Evaporación Térmica, Pulverización Catódica | LPCVD, PECVD |

¿Listo para lograr resultados superiores en películas delgadas con la tecnología de deposición correcta?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Ya sea que esté explorando PVD para recubrimientos de metales puros o necesite soluciones para aplicaciones complejas de CVD, nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para los desafíos específicos de su laboratorio.

Póngase en contacto con nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado