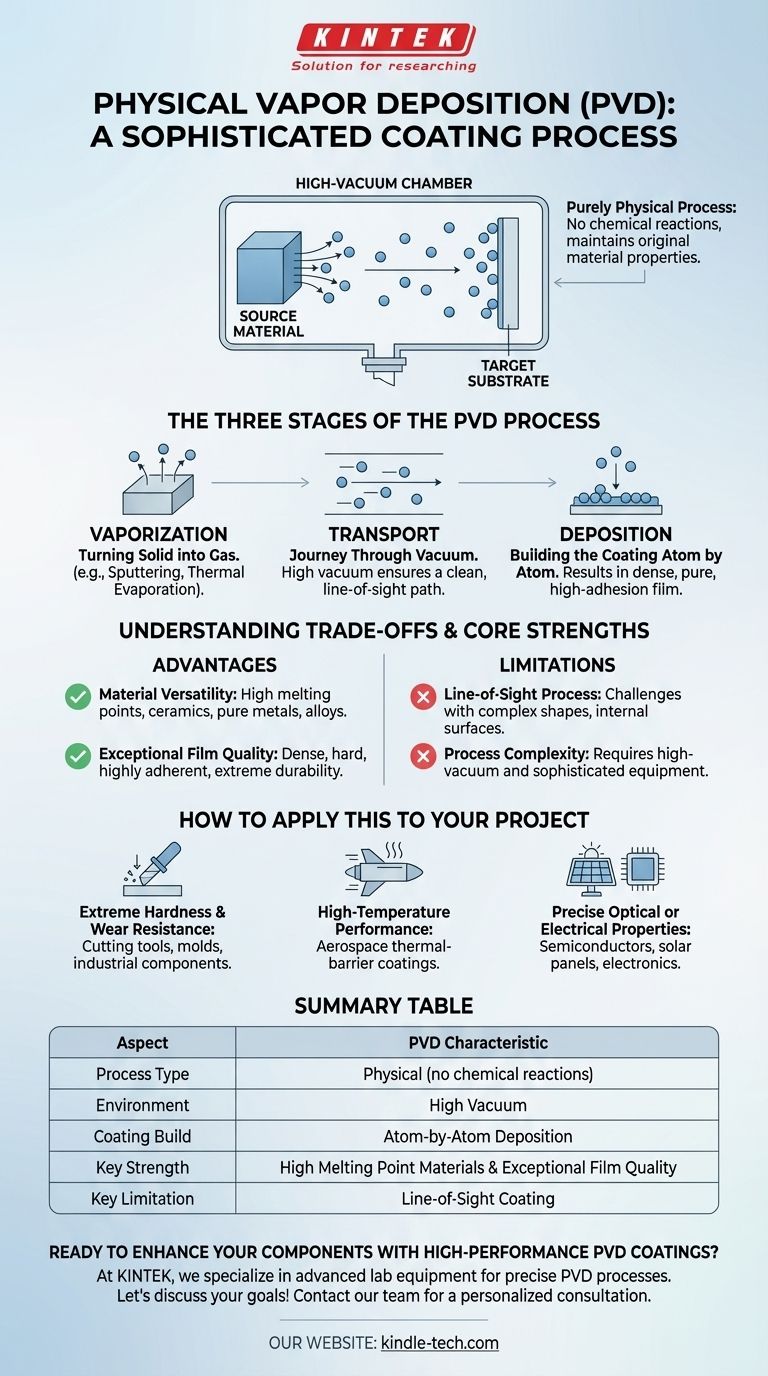

En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento que opera dentro de un entorno de alto vacío. Implica tomar un material fuente sólido, convertirlo en vapor y luego permitir que ese vapor viaje y se condense sobre un objeto objetivo, o sustrato, para formar una película excepcionalmente delgada y de alto rendimiento. El recubrimiento se construye átomo por átomo, lo que da como resultado una capa con una adhesión y pureza superiores.

La característica definitoria de la PVD es que es un proceso puramente físico. A diferencia de los métodos químicos, la PVD transfiere material de una fuente a una superficie sin reacciones químicas, asegurando que la película depositada mantenga las propiedades fundamentales del material original.

Las tres etapas del proceso PVD

Para entender cómo funciona la PVD, lo mejor es dividirla en sus tres etapas fundamentales. Cada paso ocurre bajo un vacío muy alto para evitar la contaminación y asegurar un camino limpio y directo para el material.

1. Vaporización: Convertir sólido en gas

El proceso comienza convirtiendo un material fuente sólido, conocido como el objetivo, en un vapor gaseoso. Esta es la distinción principal entre los diferentes métodos de PVD.

Las técnicas de vaporización comunes incluyen la pulverización catódica, donde el objetivo es bombardeado con iones de alta energía, y la evaporación térmica, donde el material se calienta hasta que sus átomos se evaporan. Métodos más avanzados pueden usar un haz de electrones o un láser para lograr la vaporización.

2. Transporte: El viaje a través del vacío

Una vez que los átomos se liberan del objetivo sólido, viajan a través de la cámara de vacío. El alto vacío es crítico porque elimina otras moléculas de gas que podrían chocar con los átomos vaporizados o contaminar la película final.

Esto asegura que el material viaje en una trayectoria recta y directa desde la fuente directamente al sustrato.

3. Deposición: Construyendo el recubrimiento átomo por átomo

Cuando los átomos vaporizados alcanzan la superficie del sustrato, se condensan de nuevo a un estado sólido. Esto forma una película delgada y fuertemente unida.

Debido a que este proceso ocurre a nivel atómico, el recubrimiento resultante es a menudo extremadamente denso, puro y tiene una excelente adhesión a la superficie subyacente.

Comprendiendo las ventajas y desventajas y las fortalezas principales

Si bien la PVD es una técnica poderosa, es esencial comprender tanto sus ventajas como sus limitaciones inherentes para determinar si es la opción correcta para una aplicación específica.

Ventaja clave: Versatilidad de materiales

La PVD sobresale en la deposición de materiales con puntos de fusión muy altos y cerámicas que son difíciles o imposibles de procesar utilizando otros métodos. Esto la hace ideal para crear recubrimientos de alto rendimiento a partir de una amplia gama de metales puros y aleaciones.

Ventaja clave: Calidad de película excepcional

El proceso de deposición atomística da como resultado recubrimientos densos, duros y altamente adherentes. Por eso se confía en la PVD para aplicaciones que requieren una durabilidad extrema, desde componentes aeroespaciales hasta herramientas de corte industriales.

Limitación: Proceso de línea de visión

Debido a que los átomos vaporizados viajan en línea recta, la PVD es una técnica de línea de visión. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con superficies internas o características ocultas.

Limitación: Complejidad del proceso

La PVD requiere un entorno de alto vacío y equipos sofisticados para generar la energía para la vaporización. Esto la convierte en un proceso más complejo y, a menudo, de mayor costo en comparación con los métodos de recubrimiento convencionales como la pintura o la galvanoplastia.

Cómo aplicar esto a su proyecto

La PVD no es una solución única para todos. La decisión de usarla debe estar impulsada por los requisitos de rendimiento específicos de su componente.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: La PVD es el estándar de la industria para aplicar recubrimientos duros y resistentes a la corrosión a herramientas de corte, moldes y otros componentes utilizados en entornos industriales hostiles.

- Si su enfoque principal es el rendimiento a alta temperatura: La PVD se utiliza para aplicar recubrimientos densos de barrera térmica en componentes aeroespaciales, mejorando su durabilidad y capacidad para soportar el calor extremo.

- Si su enfoque principal son las propiedades ópticas o eléctricas precisas: La pureza y el control de película delgada de la PVD la hacen esencial para la fabricación de semiconductores, paneles solares y otros componentes electrónicos avanzados.

En última instancia, la PVD es una tecnología habilitadora clave para crear materiales con propiedades que superan con creces lo que su forma a granel puede ofrecer.

Tabla resumen:

| Aspecto | Característica PVD |

|---|---|

| Tipo de Proceso | Físico (sin reacciones químicas) |

| Entorno | Alto Vacío |

| Construcción del Recubrimiento | Deposición Átomo por Átomo |

| Ventaja Clave | Materiales de Alto Punto de Fusión y Calidad de Película Excepcional |

| Limitación Clave | Recubrimiento de Línea de Visión |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Ya sea que esté desarrollando herramientas de corte, componentes aeroespaciales o productos electrónicos sofisticados, nuestras soluciones ofrecen la adhesión, dureza y pureza superiores que su proyecto exige.

Permítanos discutir cómo nuestra experiencia puede ayudarlo a alcanzar sus objetivos específicos de recubrimiento. ¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad