En esencia, la Deposición Física de Vapor (PVD) es una familia de técnicas de recubrimiento basadas en el vacío donde un material sólido se convierte en un vapor, se transporta a través de una cámara y se condensa sobre una superficie objetivo (el sustrato) para formar una película delgada de alto rendimiento. Este proceso de deposición átomo por átomo permite un control extremadamente preciso sobre el espesor, la estructura y las propiedades de la película.

La PVD no es una reacción química. Es un proceso puramente físico de cambio de estado de un material, de sólido a vapor y de vuelta a una película delgada sólida, lo que la convierte en una herramienta versátil para mejorar las propiedades superficiales de un objeto sin alterar la química fundamental del material.

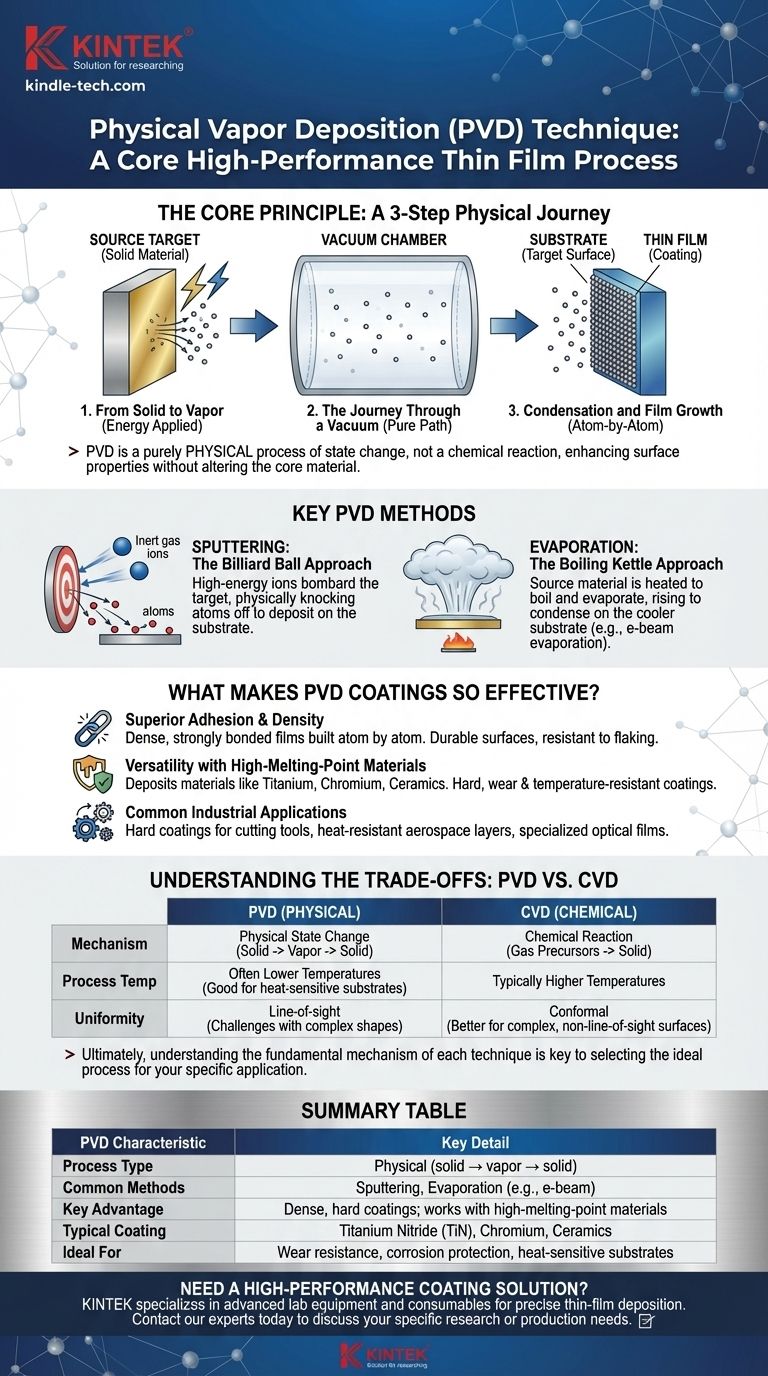

El Principio Central: Una Transformación Física

Comprender la PVD es comprender un viaje físico de tres pasos que tiene lugar dentro de un vacío. Este proceso es lo que otorga a los recubrimientos PVD sus características únicas y valiosas.

De Sólido a Vapor

El proceso comienza con un material fuente sólido, a menudo llamado el objetivo (target). Se aplica energía a este objetivo para liberar átomos o moléculas y convertirlos en un vapor. La forma en que se aplica esta energía define el método específico de P-V-D.

El Viaje a Través de un Vacío

Este vapor viaja a través de una cámara de vacío de baja presión. El vacío es fundamental porque elimina otros átomos y moléculas (como el aire) que podrían colisionar y contaminar el material que se deposita, asegurando una película pura.

Condensación y Crecimiento de la Película

Cuando las partículas de vapor alcanzan el sustrato más frío (el objeto que se está recubriendo), se condensan nuevamente en estado sólido. Esto sucede átomo por átomo, construyendo una película delgada, densa y altamente adherente sobre la superficie del sustrato.

Métodos Clave de PVD Explicados

Si bien el principio es el mismo, el método para vaporizar el material objetivo varía. Los dos enfoques más comunes representan diferentes formas de aplicar energía.

Pulverización Catódica (Sputtering): El Enfoque de la Bola de Billar

En la pulverización catódica, el objetivo es bombardeado con iones de alta energía (típicamente de un gas inerte como el Argón). Estos iones actúan como bolas de billar microscópicas, arrancando físicamente átomos del material objetivo. Estos átomos "pulverizados" luego viajan y se depositan en el sustrato.

Evaporación: El Enfoque de la Tetera Hirviendo

En la evaporación térmica, el material fuente se calienta en la cámara de vacío hasta que comienza a hervir y evaporarse, muy parecido al agua en una tetera. Este vapor luego asciende, viaja hasta el sustrato y se condensa para formar el recubrimiento. Una técnica común es la evaporación por haz de electrones (e-beam), que utiliza un haz de electrones enfocado para calentar el material.

¿Qué Hace que los Recubrimientos PVD Sean Tan Efectivos?

La PVD se utiliza en todas las industrias porque las películas resultantes ofrecen mejoras significativas en el rendimiento.

Adhesión y Densidad Superiores

Debido a que la película se construye átomo por átomo en un entorno controlado, los recubrimientos PVD son típicamente muy densos y están fuertemente unidos al sustrato. Esto da como resultado superficies duraderas que resisten el descascarillado o el astillado.

Versatilidad con Materiales de Alto Punto de Fusión

La PVD puede depositar eficazmente materiales con puntos de fusión extremadamente altos, como titanio, cromo y varias cerámicas. Esto la hace ideal para crear recubrimientos duros, resistentes al desgaste y a la temperatura que serían difíciles de aplicar de otra manera.

Aplicaciones Industriales Comunes

Las propiedades de los recubrimientos PVD los hacen invaluables en muchos campos. Se utilizan para aplicar recubrimientos duros y resistentes a la corrosión en herramientas de corte, capas densas y resistentes al calor en componentes aeroespaciales y películas ópticas especializadas para semiconductores y paneles solares.

Comprender las Compensaciones: PVD vs. CVD

Para comprender completamente la PVD, es útil contrastarla con su contraparte, la Deposición Química de Vapor (CVD). Si bien ambas crean películas delgadas, sus mecanismos son fundamentalmente diferentes.

La Diferencia Fundamental: Física vs. Química

La PVD es un proceso físico; el material del recubrimiento es el mismo que el material fuente, solo que en una forma diferente. La Deposición Química de Vapor (CVD), por el contrario, es un proceso químico donde los gases precursores reaccionan en la superficie del sustrato para formar un material sólido completamente nuevo como recubrimiento.

Temperatura del Proceso e Impacto en el Sustrato

Los procesos PVD a menudo se pueden llevar a cabo a temperaturas más bajas que muchos procesos CVD tradicionales. Esto hace que la PVD sea adecuada para recubrir materiales sensibles al calor, como plásticos o ciertas aleaciones metálicas, que podrían dañarse por reacciones químicas a alta temperatura.

Uniformidad del Recubrimiento y Geometría

Debido a que la PVD es típicamente un proceso de "línea de visión" (los átomos viajan en línea recta desde el objetivo hasta el sustrato), puede ser un desafío recubrir uniformemente formas tridimensionales complejas. La CVD, que utiliza un gas que puede fluir alrededor de un objeto, a menudo es mejor para crear recubrimientos uniformes (conformales) en superficies intrincadas.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere comprender su objetivo final. La elección entre PVD y CVD, o incluso entre diferentes métodos de PVD, depende completamente del resultado deseado para su componente.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: La PVD es una opción excepcional para aplicar recubrimientos muy duros y densos como el Nitruro de Titanio (TiN) a herramientas y componentes industriales.

- Si su enfoque principal es recubrir materiales sensibles al calor: Las temperaturas de proceso típicamente más bajas de la PVD le dan una ventaja para sustratos que no pueden soportar el calor de muchos procesos CVD.

- Si su enfoque principal es una película químicamente única o recubrir formas 3D complejas: La Deposición Química de Vapor (CVD) puede ser más adecuada debido a su naturaleza reactiva y su capacidad para recubrir uniformemente superficies que no están en línea de visión.

En última instancia, comprender el mecanismo fundamental de cada técnica es clave para seleccionar el proceso ideal para su aplicación específica.

Tabla Resumen:

| Característica PVD | Detalle Clave |

|---|---|

| Tipo de Proceso | Físico (sólido → vapor → sólido) |

| Métodos Comunes | Pulverización Catódica (Sputtering), Evaporación (ej. haz de electrones) |

| Ventaja Clave | Recubrimientos densos y duros; funciona con materiales de alto punto de fusión |

| Recubrimiento Típico | Nitruro de Titanio (TiN), Cromo, Cerámicas |

| Ideal Para | Resistencia al desgaste, protección contra la corrosión, sustratos sensibles al calor |

¿Necesita una solución de recubrimiento de alto rendimiento para los componentes de su laboratorio? El proceso PVD correcto puede mejorar drásticamente la durabilidad y funcionalidad de sus herramientas y piezas. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados para la deposición precisa de películas delgadas. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones PVD pueden satisfacer sus necesidades específicas de investigación o producción y aportar un rendimiento superior a su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado