En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento basado en vacío donde un material fuente sólido se convierte en un vapor, se transporta a través de una cámara de vacío y se condensa sobre un sustrato para formar una película delgada y de alto rendimiento. Todo este proceso ocurre en un entorno de alto vacío y construye el recubrimiento átomo por átomo, lo que permite una pureza y un control excepcionales.

PVD no es una técnica única, sino más bien una familia de procesos. El principio unificador es la transformación física de un material de sólido a vapor y de nuevo a película sólida, todo ello sin inducir una reacción química en la superficie del sustrato.

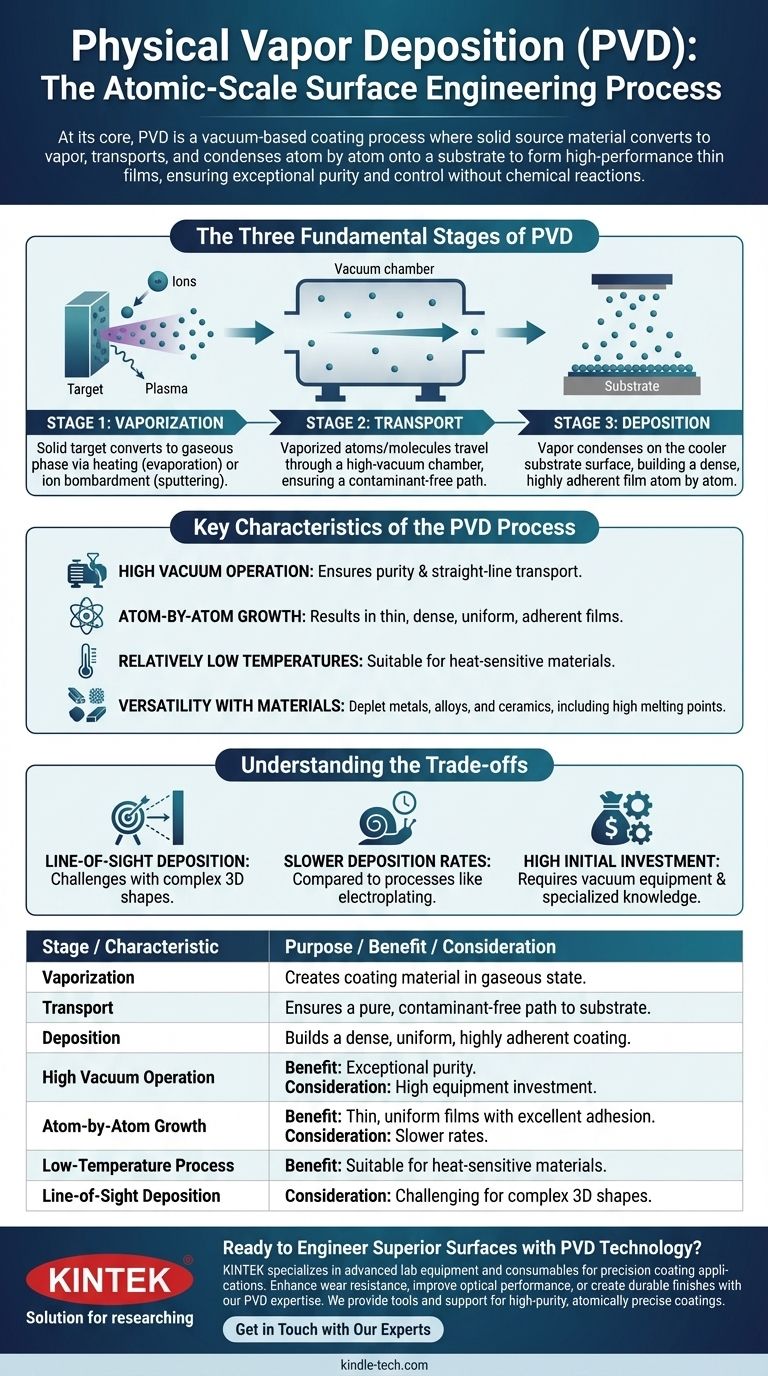

Las Tres Etapas Fundamentales del PVD

El proceso PVD, independientemente del método específico utilizado, se puede dividir en tres etapas distintas y secuenciales. Comprender esta secuencia es clave para entender cómo funciona la tecnología.

Etapa 1: Vaporización

El proceso comienza convirtiendo un material fuente sólido, a menudo denominado "objetivo" (target), en una fase gaseosa o de vapor. El método específico utilizado para esta conversión es lo que distingue los diferentes tipos de PVD.

Esto se puede lograr calentando el material hasta que se evapore o bombardeándolo con iones de alta energía de un plasma, lo que expulsa físicamente átomos de la superficie del objetivo en un proceso conocido como pulverización catódica (sputtering).

Etapa 2: Transporte

Una vez vaporizados, estos átomos o moléculas viajan a través de una cámara de alto vacío. El vacío es fundamental porque elimina otras partículas, como el aire, que de otro modo colisionarían y contaminarían el flujo de vapor.

Este entorno casi vacío asegura que las partículas vaporizadas tengan un camino limpio y sin obstáculos desde el material fuente hasta el objeto que se recubre (el sustrato).

Etapa 3: Deposición

Cuando las partículas de vapor alcanzan la superficie más fría del sustrato, se condensan de nuevo en estado sólido. Esta condensación construye una película delgada, densa y altamente adherente en la superficie del sustrato.

Debido a que esta película crece un átomo a la vez, el recubrimiento final es extremadamente uniforme y se puede controlar con alta precisión.

Características Clave del Proceso PVD

Varias características centrales definen el PVD y lo diferencian de otros métodos de recubrimiento. Estas características son la fuente tanto de sus ventajas únicas como de sus limitaciones específicas.

Operación en Alto Vacío

El proceso depende fundamentalmente de un entorno de muy baja presión. Este vacío asegura la pureza del recubrimiento final al eliminar posibles reacciones con los gases ambientales y permite el transporte en línea recta de las partículas de vapor.

Crecimiento Átomo por Átomo

El PVD construye recubrimientos capa por capa a nivel atómico. Esto da como resultado películas que son excepcionalmente delgadas, densas y uniformes, con una excelente adhesión al sustrato.

Temperaturas Relativamente Bajas

En comparación con procesos como la deposición química de vapor (CVD), el PVD opera a temperaturas significativamente más bajas. Esto lo hace adecuado para recubrir materiales sensibles al calor que de otro modo se dañarían con procesos de alta temperatura.

Versatilidad con Materiales

El PVD se puede utilizar para depositar una amplia variedad de materiales, incluidos metales, aleaciones y cerámicas. Es particularmente efectivo para depositar materiales con puntos de fusión muy altos que son difíciles de procesar con otros métodos.

Comprender las Compensaciones

Aunque es potente, el proceso PVD tiene limitaciones inherentes que deben considerarse para cualquier aplicación práctica.

Deposición por Línea de Visión

Las partículas de vapor viajan en línea recta desde la fuente hasta el sustrato. Esta naturaleza de "línea de visión" hace que sea difícil recubrir uniformemente las superficies de formas tridimensionales complejas sin una rotación y manipulación sofisticada de la pieza.

Tasas de Deposición Más Lentas

La naturaleza meticulosa, átomo por átomo del PVD a menudo resulta en velocidades de recubrimiento más lentas en comparación con procesos como la galvanoplastia. Esto puede hacerlo menos económico para aplicaciones que requieren películas muy gruesas.

Alta Inversión Inicial

El equipo PVD, que requiere cámaras de alto vacío, fuentes de alimentación y sistemas de control, representa una inversión de capital significativa. La complejidad del proceso requiere conocimientos especializados para operar y mantener.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar PVD está impulsada por el resultado deseado, ya que sus propiedades lo hacen ideal para aplicaciones específicas de alto rendimiento.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: PVD es el estándar para crear recubrimientos extremadamente duros en herramientas de corte, implantes médicos y componentes aeroespaciales.

- Si su enfoque principal es el rendimiento óptico o eléctrico: El proceso es esencial para depositar las películas delgadas altamente puras y uniformes requeridas para semiconductores, filtros ópticos y células solares.

- Si su enfoque principal es un acabado decorativo de alta gama: PVD proporciona un acabado metálico brillante y duradero para artículos como relojes, grifos y armas de fuego, ofreciendo una alternativa más ecológica al chapado tradicional.

Al controlar un proceso puramente físico en un vacío, el PVD proporciona un nivel de precisión inigualable en la ingeniería de superficies a escala atómica.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Vaporización | El material objetivo sólido se convierte en vapor mediante evaporación o pulverización catódica. | Crea el material de recubrimiento en estado gaseoso. |

| 2. Transporte | Las partículas de vapor viajan a través de una cámara de alto vacío. | Asegura un camino puro y libre de contaminantes hacia el sustrato. |

| 3. Deposición | El vapor se condensa en la superficie del sustrato, formando una película delgada. | Construye un recubrimiento denso, uniforme y altamente adherente átomo por átomo. |

| Característica Clave | Beneficio | Consideración |

| Operación en Alto Vacío | Pureza de recubrimiento excepcional y transporte de partículas en línea recta. | Requiere una inversión significativa en equipos. |

| Crecimiento Átomo por Átomo | Películas delgadas, densas y altamente uniformes con excelente adhesión. | Resulta en tasas de deposición más lentas en comparación con otros métodos. |

| Proceso a Baja Temperatura | Adecuado para recubrir materiales sensibles al calor. | - |

| Deposición por Línea de Visión | - | Puede ser un desafío para formas 3D complejas sin manipulación de la pieza. |

¿Listo para Diseñar Superficies Superiores con Tecnología PVD?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento de precisión. Ya sea que su objetivo sea mejorar la resistencia al desgaste, mejorar el rendimiento óptico o crear acabados decorativos duraderos, nuestra experiencia en procesos PVD puede ayudarlo a lograr resultados inigualables.

Proporcionamos las herramientas y el soporte para aprovechar recubrimientos de alta pureza y precisión atómica para sus proyectos más exigentes. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles