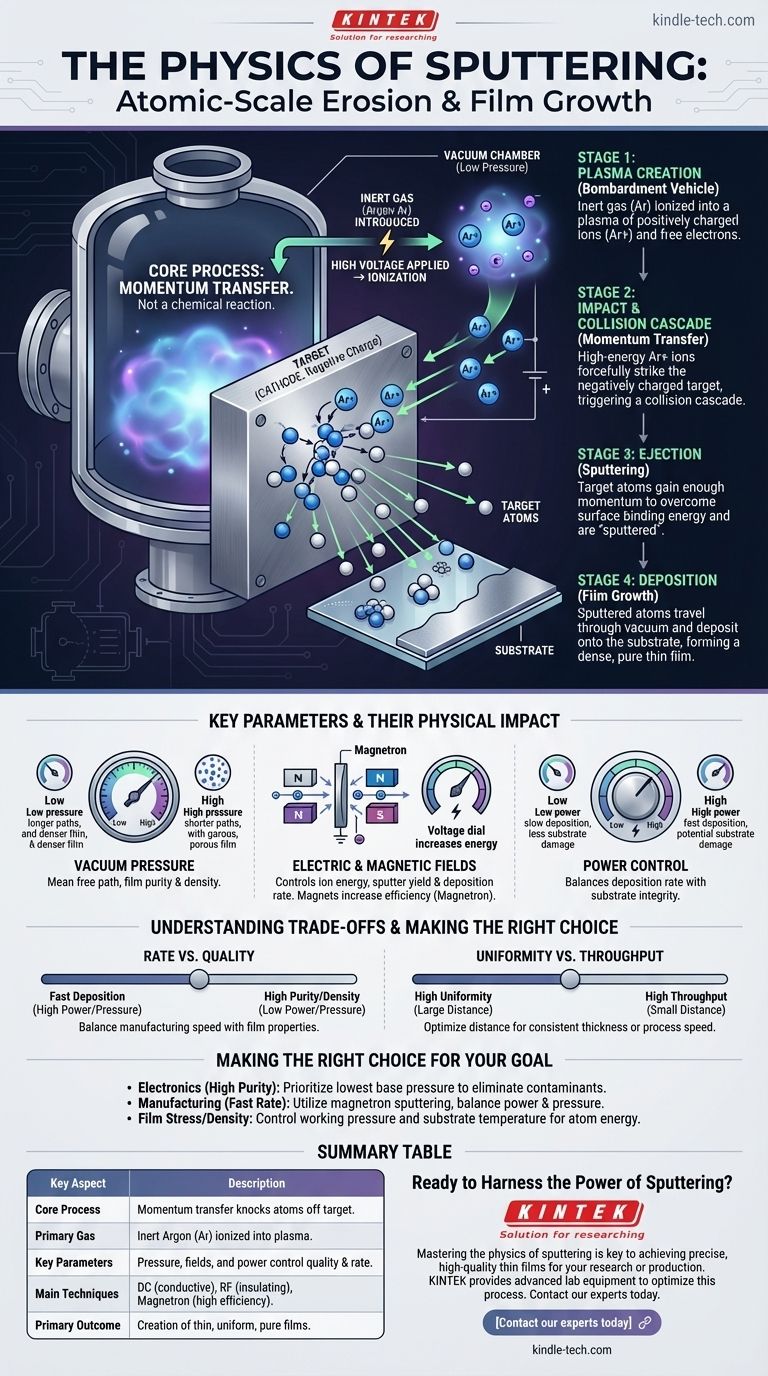

En esencia, el sputtering es un proceso físico de erosión a escala atómica. Utiliza partículas de alta energía en un plasma para desalojar físicamente átomos de la superficie de un material sólido, llamado blanco (target). Estos átomos expulsados viajan a través de un vacío y se depositan en otra superficie, conocida como sustrato, donde se acumulan para formar una película excepcionalmente delgada y uniforme.

El sputtering no es una reacción química, sino un evento de transferencia de momento. El proceso se trata fundamentalmente de controlar una cascada de colisiones dentro de un vacío, lo que permite la construcción precisa de películas delgadas átomo por átomo para su uso en electrónica avanzada, óptica y nanotecnología.

La Física Central: Una Cascada de Colisiones

Todo el proceso de sputtering es una secuencia de eventos físicos cuidadosamente orquestada. Comienza con la creación de un plasma y termina con la formación de una nueva capa de material.

Creación del Vehículo de Bombardeo: El Plasma

Primero, se evacúa una cámara de vacío a una presión muy baja para eliminar contaminantes como el oxígeno y el vapor de agua, que de otro modo corromperían la película.

Luego, se introduce un gas inerte, más comúnmente Argón (Ar), en la cámara, lo que eleva ligeramente la presión. Se aplica un alto voltaje, creando un fuerte campo eléctrico que arranca electrones de los átomos de Argón.

Este proceso, llamado ionización, crea un plasma: un gas sobrecalentado que consiste en iones de Argón cargados positivamente (Ar+) y electrones libres.

El Impacto: Transferencia de Momento

Al material blanco, que se convertirá en la película delgada, se le da una fuerte carga eléctrica negativa, convirtiéndolo en un cátodo. Los iones de Argón cargados positivamente son acelerados con fuerza por el campo eléctrico e impactan contra este blanco cargado negativamente.

Cuando un ion de alta energía golpea el blanco, desencadena una cascada de colisiones. Transfiere su momento a los átomos que golpea, los cuales a su vez golpean a otros átomos, creando una reacción en cadena de colisiones justo debajo de la superficie del blanco.

La Expulsión: Superando la Energía de Enlace

Los átomos cerca de la superficie que reciben suficiente momento de esta cascada pueden superar las fuerzas que los mantienen unidos al blanco (su energía de enlace superficial).

Estos átomos son expulsados físicamente, o "pulverizados" (sputtered), del blanco. Viajan lejos del blanco en una trayectoria de "línea de visión" a través del entorno de baja presión.

La Deposición: Crecimiento de la Película

Estos átomos de blanco expulsados finalmente golpean el sustrato (por ejemplo, una oblea de silicio, un panel de vidrio o una pieza de plástico) que ha sido colocado estratégicamente en la cámara.

Al llegar, los átomos se condensan en la superficie del sustrato. Nuclean en pequeñas islas, que luego crecen y se fusionan para formar una película delgada continua, densa y altamente pura.

Parámetros Clave y su Impacto Físico

La calidad, la velocidad de deposición y las características de la película pulverizada no son accidentales. Están controladas directamente manipulando la física del proceso.

El Papel de la Presión de Vacío

La presión base inicial (alto vacío) es fundamental para la pureza de la película. La posterior presión de trabajo del gas inerte determina la "trayectoria libre media": la distancia promedio que un átomo pulverizado puede recorrer antes de golpear un ion de gas.

Una presión más baja significa una trayectoria libre media más larga, lo que resulta en átomos más energéticos que golpean el sustrato y crean una película más densa. Una presión más alta puede aumentar la velocidad de deposición, pero puede provocar películas más porosas debido a la pérdida de energía por colisiones.

El Poder de los Campos Eléctricos y Magnéticos

El voltaje aplicado controla directamente la energía de los iones bombardeantes. Un voltaje más alto conduce a colisiones más energéticas y a un mayor "rendimiento de pulverización" (más átomos expulsados por ion), lo que aumenta la velocidad de deposición.

En los sistemas modernos, se colocan imanes detrás del blanco (sputtering magnetrónico). Este campo magnético atrapa electrones cerca de la superficie del blanco, aumentando drásticamente la eficiencia de la ionización del Argón. Esto permite que el proceso funcione a presiones más bajas y logre tasas de deposición mucho más altas.

Comprender las Compensaciones (Trade-offs)

El sputtering es una técnica poderosa, pero su aplicación requiere equilibrar factores en competencia. Comprender estas compensaciones es clave para una implementación exitosa.

Velocidad vs. Calidad

Lograr una alta velocidad de deposición es a menudo un objetivo industrial principal. Esto se puede lograr aumentando la potencia o la presión. Sin embargo, una potencia excesivamente alta puede dañar el sustrato, mientras que una presión alta puede hacer que los átomos de gas queden atrapados en la película, reduciendo su pureza y densidad.

Uniformidad vs. Rendimiento (Throughput)

Colocar el sustrato muy cerca del blanco aumentará la velocidad de deposición, pero puede resultar en un espesor de película no uniforme en toda la superficie del sustrato. Aumentar la distancia del blanco al sustrato mejora la uniformidad, pero a costa de un proceso más lento y material de blanco desperdiciado.

Simplicidad vs. Control

El sputtering de CC básico es simple, pero solo funciona para blancos conductores. Para depositar materiales aislantes (cerámicas, óxidos), se requiere una técnica más compleja llamada sputtering de RF (Radio Frecuencia), que utiliza un campo eléctrico alterno para evitar la acumulación de carga en el blanco.

Tomar la Decisión Correcta para su Objetivo

La física que elija priorizar depende completamente del resultado deseado para su película delgada.

- Si su enfoque principal es una película de alta pureza para electrónica: Priorice lograr la presión base más baja posible para eliminar contaminantes antes de comenzar la deposición.

- Si su enfoque principal es una alta velocidad de deposición para la fabricación: Utilice el sputtering magnetrónico y equilibre cuidadosamente la potencia y la presión del gas de trabajo para maximizar el rendimiento sin sacrificar la calidad esencial de la película.

- Si su enfoque principal es controlar el estrés o la densidad de la película: Preste mucha atención a la presión de trabajo y a la temperatura del sustrato, ya que estos influyen directamente en la energía de los átomos cuando llegan al sustrato.

Al dominar la interacción de plasma, presión y electromagnetismo, transforma este proceso físico fundamental en una herramienta precisa para la fabricación de materiales avanzados.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso Central | La transferencia de momento de iones de alta energía desalojan átomos de un material blanco. |

| Gas Principal | Se ioniza un gas inerte (ej. Argón) para crear el plasma bombardeante. |

| Parámetros Clave | La presión de vacío, los campos eléctricos/magnéticos y la potencia controlan la calidad y la velocidad de la película. |

| Técnicas Principales | Sputtering de CC (blancos conductores), Sputtering de RF (blancos aislantes), Sputtering Magnetrónico (alta eficiencia). |

| Resultado Principal | Creación de películas excepcionalmente delgadas, uniformes y puras sobre un sustrato. |

¿Listo para Aprovechar el Poder del Sputtering en su Laboratorio?

Dominar la física del sputtering es clave para lograr películas delgadas precisas y de alta calidad para su investigación o producción. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para optimizar este proceso, desde sistemas de vacío robustos hasta blancos de alta pureza.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica, ya sea para electrónica avanzada, óptica o nanotecnología, y descubra cómo nuestras soluciones pueden mejorar su velocidad de deposición, aumentar la uniformidad de la película y asegurar la pureza crítica para su éxito.

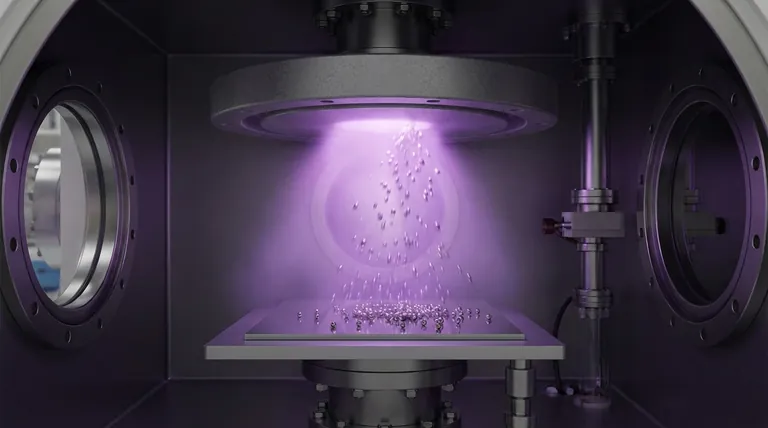

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma