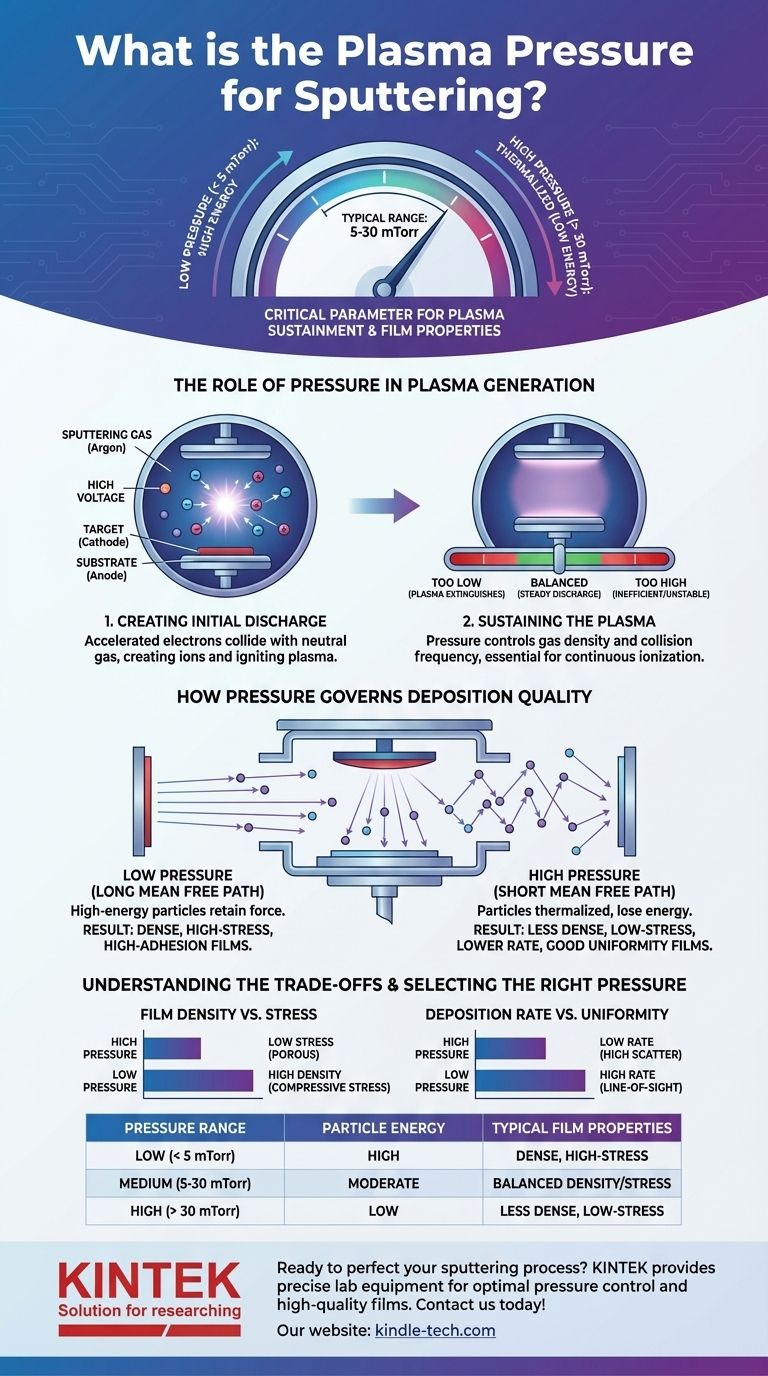

En un proceso típico de pulverización catódica, la presión del plasma se mantiene generalmente en un rango de 5 a 30 mTorr. Esta ventana de presión específica no es arbitraria; es un parámetro crítico para sostener la descarga del plasma e influye directamente en la energía de las partículas pulverizadas antes de que formen una película en su sustrato.

La presión de pulverización catódica se trata menos de un único número "correcto" y más de una compensación fundamental. Dicta la frecuencia de las colisiones en fase gaseosa, lo que le permite controlar si las partículas pulverizadas llegan a su sustrato con alta energía (baja presión) o si se "termalizan" a estados de menor energía (alta presión).

El papel de la presión en la generación de plasma

Para comprender la importancia de un rango de presión específico, primero debemos observar cómo se crea y se mantiene el plasma.

Creación de la descarga inicial

El proceso comienza introduciendo un gas de pulverización catódica a baja presión, generalmente argón, en una cámara de vacío. Luego se aplica un alto voltaje entre el material objetivo (el cátodo) y la cámara/soporte del sustrato (el ánodo).

Este potente campo eléctrico acelera los electrones libres, haciendo que colisionen con los átomos de argón neutros. Estas colisiones son lo suficientemente energéticas como para arrancar electrones de los átomos de argón, creando iones de argón cargados positivamente y más electrones libres, lo que enciende el plasma.

Mantenimiento del plasma

Para que el plasma permanezca estable, este proceso de ionización debe ser continuo. La presión de la cámara controla directamente la densidad de los átomos de gas disponibles para la colisión.

Si la presión es demasiado baja, hay muy pocos átomos de gas. Un electrón puede viajar una gran distancia sin causar una colisión ionizante, y el plasma se extinguirá.

Si la presión es demasiado alta, el proceso puede volverse ineficiente o inestable. La clave es encontrar el equilibrio adecuado para mantener una descarga de plasma estable y autosostenida.

Cómo la presión gobierna la calidad de la deposición

La función más crítica de la presión es su efecto en las partículas pulverizadas después de que abandonan el objetivo y viajan hacia su sustrato.

El concepto de camino libre medio

El camino libre medio es la distancia promedio que recorre una partícula antes de colisionar con otra partícula. Este concepto es fundamental en la pulverización catódica.

A baja presión, el camino libre medio es largo. Los átomos pulverizados viajan desde el objetivo hasta el sustrato con pocas o ninguna colisión.

A alta presión, el camino libre medio es corto. Los átomos pulverizados sufrirán muchas colisiones con los átomos del gas de fondo antes de llegar al sustrato.

Pulverización catódica a baja presión (< 5 mTorr)

Operar a presiones más bajas da como resultado una deposición más de "línea de visión". Las partículas retienen la mayor parte de la alta energía que tenían cuando fueron expulsadas del objetivo.

Este bombardeo de alta energía conduce a películas delgadas más densas y compactas. La energía añadida promueve la movilidad atómica en la superficie del sustrato, rellenando huecos y creando una estructura de película de mayor calidad.

Pulverización catódica a alta presión (5-30+ mTorr)

A medida que aumenta la presión, las partículas pulverizadas se "termalizan". A través de múltiples colisiones con el gas de pulverización catódica, pierden energía cinética.

Estas partículas de menor energía llegan al sustrato con mucha menos fuerza. Esto generalmente resulta en películas que son menos densas y tienen una menor tensión intrínseca. Esto puede ser ventajoso para recubrir sustratos delicados o para aplicaciones donde la tensión de la película es una preocupación.

Comprensión de las compensaciones

Elegir una presión es un ejercicio para equilibrar factores en competencia. Lo que gana en un área, a menudo lo sacrifica en otra.

Densidad de la película frente a tensión interna

Esta es la compensación principal. La baja presión produce películas de alta densidad, pero a menudo con alta tensión compresiva, lo que puede causar deslaminación. La alta presión produce películas con menor tensión que pueden ser más porosas o tener una menor adhesión.

Velocidad de deposición frente a uniformidad

A presiones más altas, las partículas se dispersan de manera más aleatoria. Esta dispersión puede mejorar la uniformidad del espesor de la película en un sustrato grande o de forma compleja.

Sin embargo, este mismo efecto de dispersión significa que menos partículas viajan directamente al sustrato, lo que casi siempre resulta en una menor velocidad de deposición.

Selección de la presión adecuada para su objetivo

No existe una única presión "mejor". El valor óptimo está determinado enteramente por las propiedades deseadas de su película delgada final.

-

Si su enfoque principal es una película densa, dura o altamente adherente: Comience con una presión más baja para maximizar la energía de las partículas depositantes.

-

Si su enfoque principal es una película de baja tensión o recubrir un sustrato delicado: Utilice una presión más alta para termalizar los átomos pulverizados y reducir su energía de impacto.

-

Si su enfoque principal es maximizar la uniformidad en un área grande: Una presión moderada a alta puede ser beneficiosa debido a la mayor dispersión de partículas.

En última instancia, dominar la presión de pulverización catódica consiste en entenderla no como un ajuste estático, sino como una herramienta dinámica para diseñar con precisión las propiedades de su película delgada.

Tabla de resumen:

| Rango de presión | Efecto en las partículas pulverizadas | Propiedades típicas de la película |

|---|---|---|

| Baja (< 5 mTorr) | Pocas colisiones; partículas de alta energía | Densa, alta tensión, alta adhesión |

| Media (5-30 mTorr) | Colisiones moderadas; partículas termalizadas | Densidad y tensión equilibradas, buena uniformidad |

| Alta (> 30 mTorr) | Muchas colisiones; partículas de baja energía | Menos densa, baja tensión, menor velocidad de deposición |

¿Listo para perfeccionar su proceso de pulverización catódica? El equipo de laboratorio adecuado es clave para lograr un control preciso de la presión y películas delgadas consistentes y de alta calidad. KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica ideal para su aplicación. ¡Contáctenos hoy para discutir su proyecto y optimizar sus resultados de deposición!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura