La respuesta corta es contraintuitiva: La deposición física de vapor (PVD) no se define por la alta presión, sino por su opuesto. El proceso se lleva a cabo en un entorno de alto vacío, que es un estado de presión extremadamente baja, típicamente millones de veces menor que la presión del aire que experimentamos a diario.

El factor crítico para el recubrimiento PVD no es la aplicación de presión, sino la creación de un fuerte vacío. Este entorno de baja presión es esencial para garantizar la pureza del recubrimiento y permitir que el material vaporizado viaje sin obstáculos desde su fuente hasta la superficie de la pieza.

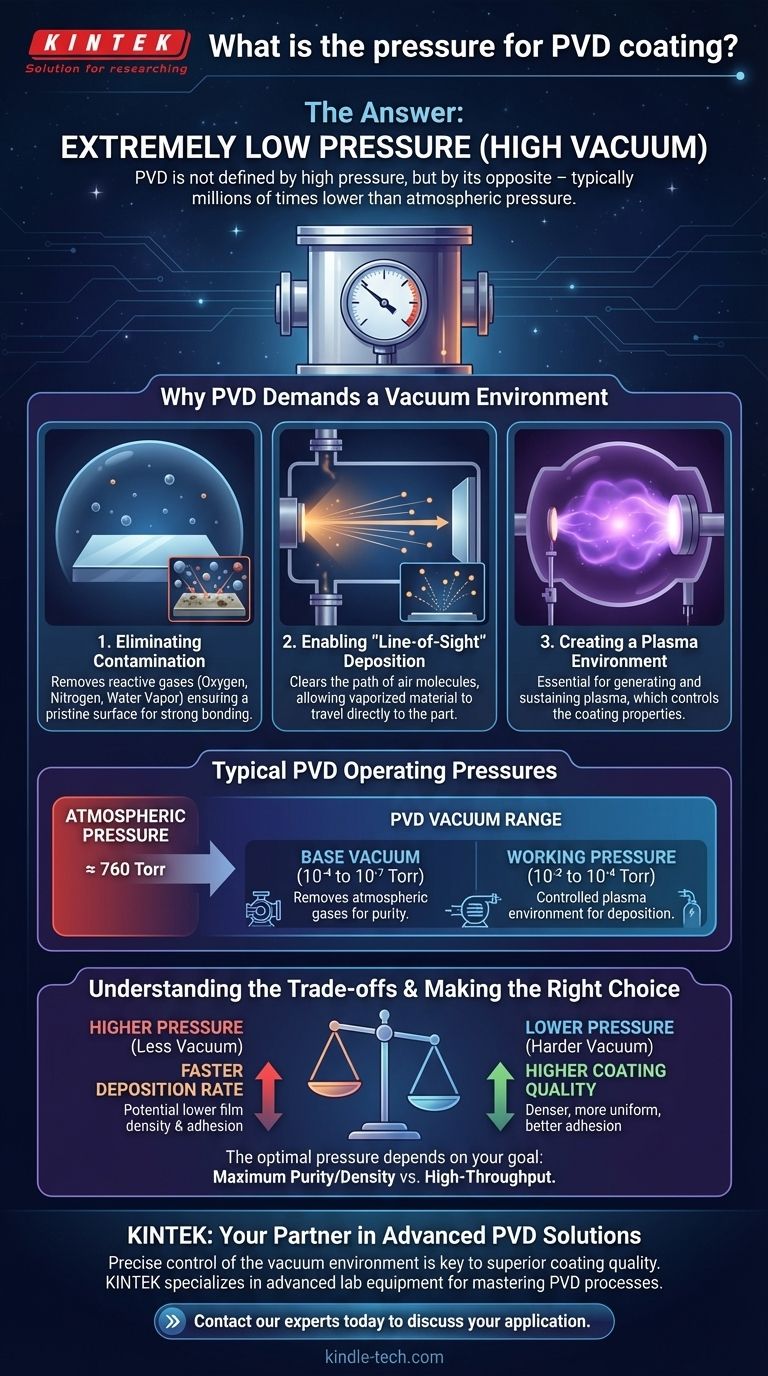

Por qué el PVD exige un entorno de vacío

Para comprender el proceso PVD, primero debe comprender el papel fundamental de la cámara de vacío. Este entorno controlado de baja presión no es un detalle incidental; es el requisito central que hace posible todo el proceso.

Eliminación de la contaminación

Antes del recubrimiento, las piezas se limpian meticulosamente para eliminar aceites, óxidos y otros contaminantes. Exponer esta superficie limpia al aire crearía instantáneamente una nueva capa de oxidación y contaminación.

La cámara de vacío se bombea para eliminar gases reactivos como oxígeno, nitrógeno y vapor de agua. Esto asegura que la superficie prístina permanezca limpia, permitiendo una unión fuerte y directa entre el sustrato y el material de recubrimiento.

Habilitación de la deposición "en línea de visión"

El PVD funciona vaporizando un material sólido (el "blanco") en átomos o moléculas individuales. Estas partículas vaporizadas deben viajar a través de la cámara para depositarse en las piezas que se están recubriendo.

En la presión atmosférica normal, estas partículas chocarían con miles de millones de moléculas de aire, dispersándolas e impidiendo que llegaran al objetivo. El vacío despeja este camino, creando una trayectoria de "línea de visión" para que el material de recubrimiento se deposite uniformemente sobre el sustrato.

Creación de un entorno de plasma

Muchos procesos PVD modernos, como la pulverización catódica, utilizan un plasma (un gas ionizado, típicamente argón) para bombardear el material fuente del recubrimiento.

Este plasma solo puede generarse y mantenerse en un entorno de baja presión. El vacío permite un control preciso sobre la introducción de este gas de proceso, lo cual es esencial para controlar las propiedades finales de la película depositada.

Presiones de funcionamiento típicas del PVD

Si bien "vacío" es un término general, el nivel específico de presión es un parámetro de proceso crítico que se controla cuidadosamente.

El rango de alto vacío

El proceso comienza bombeando la cámara hasta una "presión base", que es un vacío muy alto, a menudo en el rango de 10⁻⁴ a 10⁻⁷ Torr (o aproximadamente 10⁻² a 10⁻⁵ Pascales). Este paso inicial elimina los gases atmosféricos no deseados.

El papel del gas de proceso

Una vez que se alcanza la presión base, a menudo se introduce un gas inerte de alta pureza como el Argón en la cámara. Esto eleva ligeramente la presión a una "presión de trabajo", típicamente alrededor de 10⁻² a 10⁻⁴ Torr.

Este entorno de gas controlado y de baja presión es lo que se utiliza para crear el plasma para la pulverización catódica o para controlar la energía de las partículas que se depositan. Incluso a esta "mayor" presión de trabajo, el entorno sigue siendo un vacío muy fuerte en comparación con la atmósfera.

Comprendiendo las compensaciones

La presión de trabajo precisa es una variable que los ingenieros ajustan para cambiar las características del recubrimiento final. No es un número único y fijo.

Presión vs. Tasa de deposición

Generalmente, una presión de trabajo más alta (es decir, un vacío menos intenso) puede conducir a más colisiones en el plasma, lo que puede aumentar la velocidad a la que se deposita el material de recubrimiento. Sin embargo, esto a menudo tiene un costo.

Presión vs. Calidad del recubrimiento

Una presión de trabajo más baja (un vacío más fuerte) generalmente da como resultado un recubrimiento de mayor calidad. La película depositada es a menudo más densa, más uniforme y tiene mejor adhesión porque las partículas de recubrimiento llegan al sustrato con mayor energía y menos impurezas.

Tomar la decisión correcta para su objetivo

La presión óptima depende completamente del resultado deseado para la pieza recubierta.

- Si su enfoque principal es la máxima pureza y densidad: Una presión de trabajo más baja (un vacío más alto) es la opción preferida para garantizar un entorno prístino y una deposición de alta energía.

- Si su enfoque principal es el alto rendimiento y la velocidad: Se puede utilizar una presión de trabajo ligeramente más alta para aumentar la tasa de deposición, aceptando una posible compensación en la densidad de la película.

- Si su enfoque principal es crear una estructura de película específica: La presión se equilibrará cuidadosamente con otras variables, como la temperatura y el voltaje de polarización, para lograr la morfología deseada.

En última instancia, el control del entorno de vacío de baja presión es la clave para controlar la calidad, la durabilidad y el rendimiento de cualquier recubrimiento PVD.

Tabla resumen:

| Etapa de presión PVD | Rango de presión típico (Torr) | Propósito |

|---|---|---|

| Vacío base | 10⁻⁴ a 10⁻⁷ | Elimina gases atmosféricos y contaminantes para un entorno puro. |

| Presión de trabajo | 10⁻² a 10⁻⁴ | Crea un entorno de plasma controlado para el proceso de deposición. |

¿Listo para lograr una calidad y un rendimiento de recubrimiento superiores?

El control preciso del entorno de vacío es lo que hace que los recubrimientos PVD sean tan duraderos y efectivos. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar procesos como el recubrimiento PVD. Ya sea que esté desarrollando nuevos materiales u optimizando la producción, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de los laboratorios modernos.

Permítanos discutir cómo podemos apoyar su aplicación específica. Contacte a nuestros expertos hoy para encontrar el equipo adecuado para sus desafíos de recubrimiento PVD.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura